À la base, un processus à faisceau d'électrons est une méthode qui utilise un flux d'électrons accélérés et hautement focalisé à l'intérieur d'un vide pour modifier les propriétés d'un matériau. Ce transfert d'énergie peut être utilisé pour chauffer, vaporiser, modifier chimiquement ou stériliser un objet cible avec une précision et une rapidité incroyables. Il ne s'agit pas d'une technique unique, mais d'une technologie de plateforme polyvalente ayant des applications allant de la fabrication d'optiques avancées à la stérilisation de dispositifs médicaux.

Le concept central est la livraison contrôlée d'énergie. En générant et en dirigeant un faisceau d'électrons à haute énergie, les ingénieurs peuvent induire des changements physiques ou chimiques spécifiques dans un matériau sans contact direct ni utilisation d'agents chimiques.

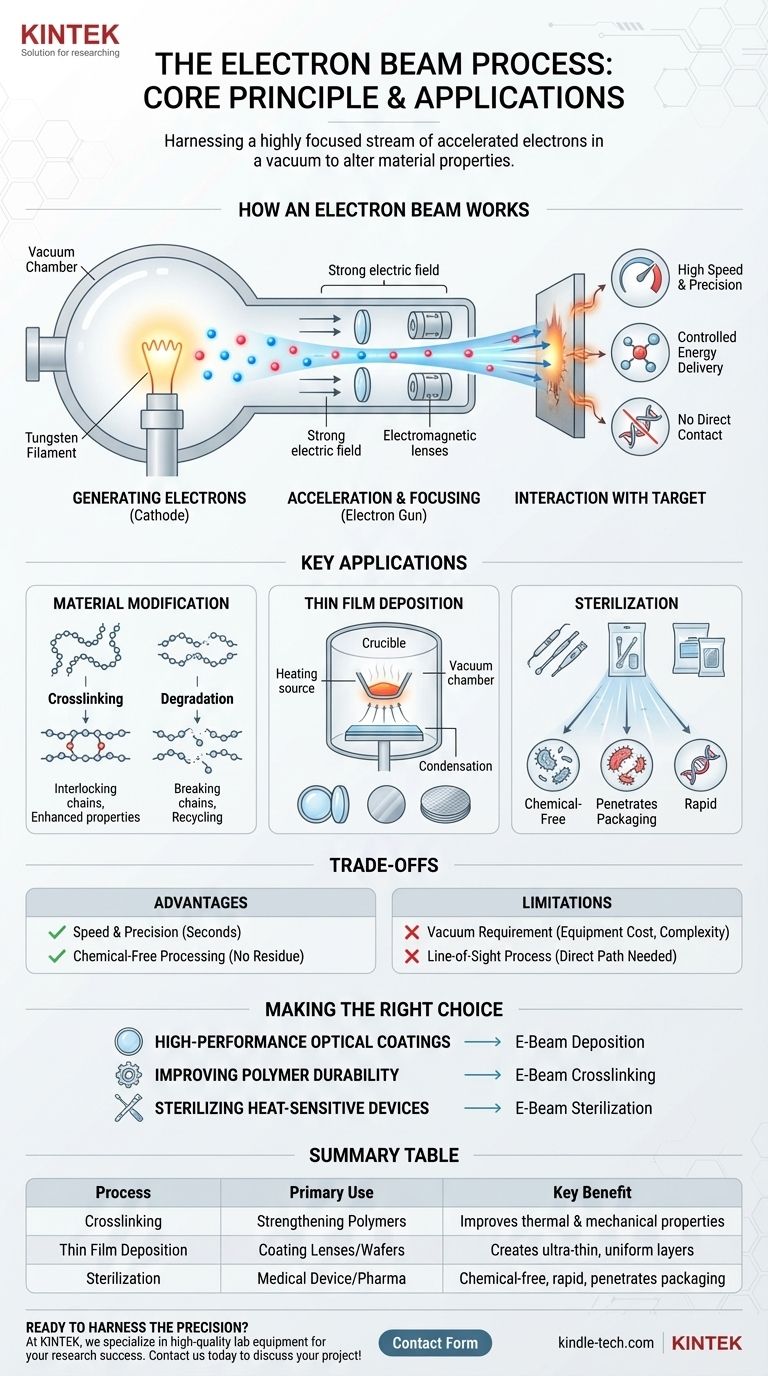

Comment fonctionne un faisceau d'électrons : le principe de base

La technologie fondamentale derrière tout processus à faisceau d'électrons est le canon à électrons, qui fonctionne dans un environnement de vide poussé.

Génération des électrons

Le processus commence par une cathode, généralement un filament de tungstène. Lorsqu'il est chauffé à une température très élevée, ce filament libère un nuage d'électrons par un processus appelé émission thermoïonique.

Accélération et focalisation

Ces électrons libres sont ensuite accélérés à des vitesses extrêmement élevées par un fort champ électrique, créé en appliquant une haute tension. Des lentilles électromagnétiques focalisent ensuite ces électrons rapides en un faisceau étroit et précis, un peu comme une lentille en verre focalise la lumière.

Interaction avec la cible

Lorsque ce faisceau à haute énergie frappe un matériau cible, il transfère rapidement son énergie cinétique. Ce transfert d'énergie est ce qui provoque la modification souhaitée, qu'il s'agisse de faire fondre une substance, de rompre des liaisons chimiques ou de détruire l'ADN microbien.

Applications clés de la technologie du faisceau d'électrons

La polyvalence du faisceau d'électrons lui permet d'être adapté à plusieurs processus industriels distincts.

Modification des matériaux : réticulation et dégradation

Pour les produits à base de polymères, le faisceau d'électrons peut initier la réticulation. L'énergie du faisceau crée des radicaux libres, provoquant la formation de nouvelles liaisons entre les chaînes de polymères. Cela améliore la résistance mécanique, la résistance chimique et la stabilité thermique du matériau.

Inversement, à des doses très élevées, le faisceau peut être utilisé pour la dégradation des matériaux. Il décompose systématiquement les longues chaînes de polymères, ce qui est une technique utile dans le recyclage de certains matériaux.

Dépôt de couches minces

Dans le dépôt par faisceau d'électrons, le faisceau est dirigé vers un matériau source (comme une céramique ou un métal) maintenu dans un creuset à l'intérieur d'une chambre à vide. Le chauffage intense et localisé provoque la vaporisation du matériau.

Cette vapeur voyage ensuite et se condense en une couche extrêmement mince et uniforme sur un substrat plus froid, tel qu'une lentille ou une tranche de silicium. Ce processus est essentiel pour créer des revêtements optiques et des composants électroniques haute performance.

Stérilisation

Pour les produits médicaux et pharmaceutiques, le faisceau d'électrons fournit une méthode très efficace de stérilisation terminale. Les électrons à haute énergie pénètrent l'emballage scellé et endommagent de manière irréversible l'ADN des bactéries, des virus et d'autres micro-organismes, rendant le produit stérile sans chaleur élevée ni produits chimiques résiduels.

Comprendre les compromis

Bien que puissante, la technologie du faisceau d'électrons présente des exigences et des limites spécifiques qui déterminent son adéquation à une tâche donnée.

Avantage : Vitesse et précision

Les processus à faisceau d'électrons sont incroyablement rapides, délivrant une dose complète de stérilisation ou de durcissement en quelques secondes. Le faisceau peut être contrôlé par des champs magnétiques, permettant une application d'énergie précise et reproductible.

Avantage : Traitement sans produits chimiques

Étant donné que la modification est uniquement pilotée par l'énergie, aucun agent chimique n'est nécessaire. C'est un avantage critique dans la stérilisation médicale et le traitement des aliments, car cela élimine les préoccupations concernant les toxines résiduelles.

Limitation : Exigence de vide

Presque tous les processus à faisceau d'électrons doivent avoir lieu dans un vide poussé. Ceci est nécessaire pour empêcher les électrons d'entrer en collision avec les molécules d'air et d'être diffusés. La nécessité d'une chambre à vide augmente le coût et la complexité de l'équipement et peut limiter la taille du produit traité.

Limitation : Processus à ligne de visée

Le faisceau d'électrons voyage en ligne droite. Cela signifie qu'il ne peut traiter que les surfaces qu'il peut directement « voir ». Pour les produits aux géométries complexes et ombragées, assurer une couverture complète peut être un défi et peut nécessiter de faire pivoter la pièce pendant l'exposition.

Faire le bon choix pour votre objectif

La « meilleure » application d'un faisceau d'électrons dépend entièrement de votre objectif.

- Si votre objectif principal est de créer des revêtements optiques haute performance : Le dépôt par faisceau d'électrons offre une précision inégalée pour contrôler l'épaisseur et la densité du film.

- Si votre objectif principal est d'améliorer la durabilité des polymères : La réticulation par faisceau d'électrons est le processus industriel idéal pour améliorer les propriétés thermiques et mécaniques.

- Si votre objectif principal est de stériliser des dispositifs médicaux thermosensibles : La stérilisation par faisceau d'électrons fournit une méthode rapide, efficace et sans produits chimiques qui fonctionne même après que les produits sont dans leur emballage final.

En fin de compte, maîtriser un processus à faisceau d'électrons consiste à exploiter une force fondamentale de la nature pour construire, modifier ou purifier des matériaux au niveau atomique.

Tableau récapitulatif :

| Processus | Utilisation principale | Avantage clé |

|---|---|---|

| Réticulation | Renforcement des polymères | Améliore les propriétés thermiques et mécaniques |

| Dépôt de couches minces | Revêtement de lentilles/tranches | Crée des couches ultra-minces et uniformes |

| Stérilisation | Dispositifs médicaux/Pharmacie | Sans produits chimiques, rapide, pénètre l'emballage |

Prêt à exploiter la précision de la technologie du faisceau d'électrons pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes à faisceau d'électrons, pour vous aider à obtenir des résultats supérieurs en matière de modification des matériaux, de dépôt de couches minces et de stérilisation. Notre expertise garantit que vous obtenez la bonne solution pour votre application spécifique, améliorant ainsi vos capacités de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Faut-il stériliser à l'autoclave la verrerie ? Un guide de la stérilisation par rapport au nettoyage

- L'autoclave peut-il stériliser les liquides ? Maîtriser la stérilisation des liquides en toute sécurité et efficacité

- Quels sont les avantages de l'autoclavage dans les hôpitaux ? Obtenez une stérilisation inégalée pour la sécurité des patients

- Qu'est-ce qu'un autoclave de laboratoire ? Votre guide de la stérilisation à la vapeur sous pression

- Pourquoi est-il important de stériliser à l'autoclave les réactifs préparés avant de les utiliser ? Assurer la stérilité et des résultats fiables