À la base, le brasage en four est un processus à haut volume pour joindre simultanément plusieurs composants à l'aide d'un cycle de chauffage et de refroidissement précisément contrôlé dans une atmosphère réglementée. Il diffère significativement de la frittage, un processus décrit dans les références qui fusionne des poudres en une masse solide. Le brasage en four utilise un métal d'apport (brasure) pour créer des joints solides et propres sur des assemblages entiers sans nécessiter d'application manuelle, point par point.

L'avantage fondamental du brasage en four n'est pas seulement le chauffage, mais l'obtention d'un joint parfait en contrôlant l'environnement thermique et atmosphérique complet. Cela empêche l'oxydation et garantit que la brasure s'écoule précisément là où elle est nécessaire, ce qui en fait une pierre angulaire de la fabrication à haute fiabilité.

La Différence Fondamentale : Brasage vs. Frittage

Avant de détailler le processus de brasage, il est essentiel de le distinguer du frittage, un point de confusion courant car les deux utilisent des fours à haute température.

Qu'est-ce que le Brasage ?

Le brasage est un processus d'assemblage où deux éléments métalliques ou plus sont joints en faisant fondre et couler un métal d'apport (brasure) dans le joint. Les matériaux de base eux-mêmes ne fondent pas ; seule la brasure fond.

Qu'est-ce que le Frittage ?

Le frittage est un processus qui utilise la chaleur et parfois la pression pour fusionner des particules d'une poudre ensemble en une masse solide et cohérente. Le matériau est chauffé en dessous de son point de fusion jusqu'à ce que les particules individuelles se lient, créant une seule pièce solide.

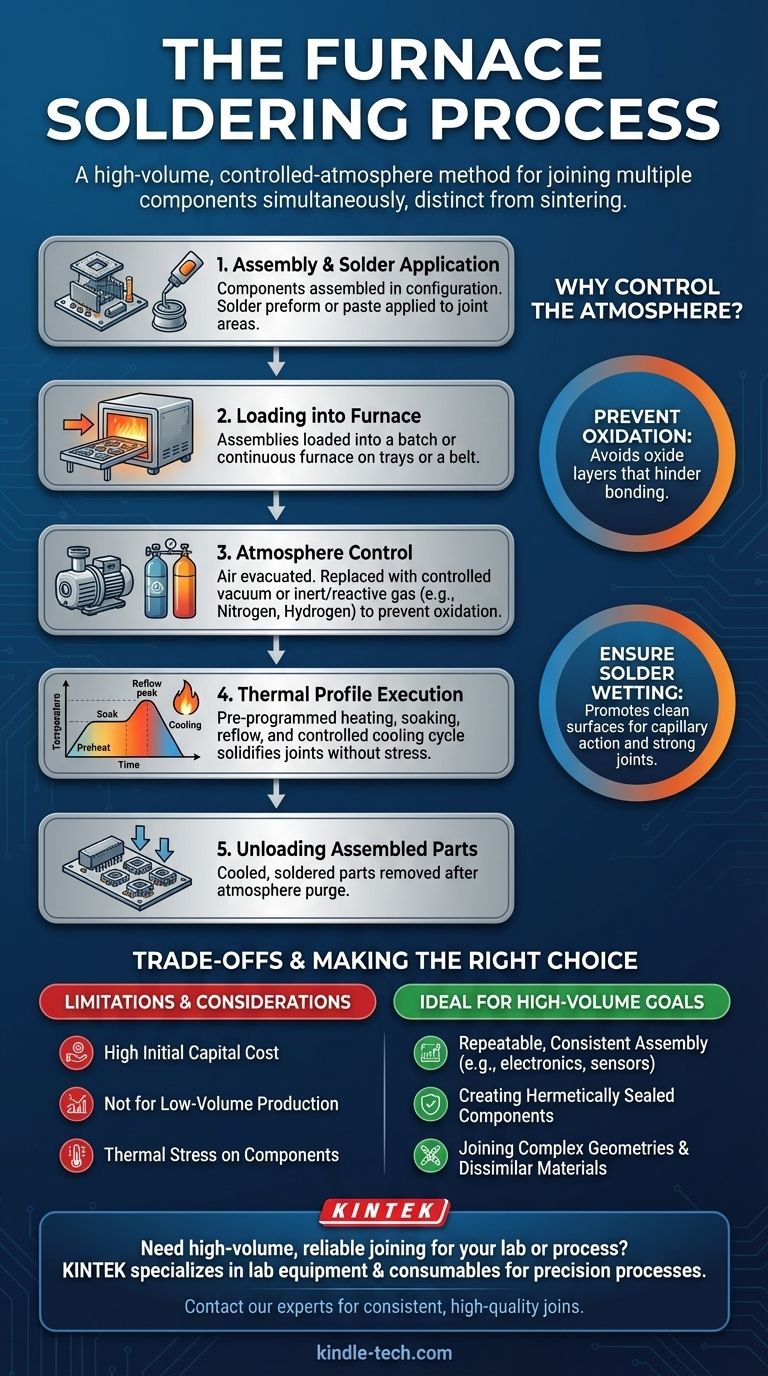

Le Processus de Brasage en Four Étape par Étape

Le processus de brasage en four est une séquence soigneusement chorégraphiée conçue pour la répétabilité et le contrôle de la qualité.

Étape 1 : Assemblage des Composants et Application de la Brasure

Premièrement, les composants à joindre sont assemblés dans leur configuration finale. La brasure est appliquée sur les zones de joint, généralement sous forme de préforme de brasure préformée (une forme estampée d'alliage de brasure) ou de pâte à braser (un mélange de poudre de brasure et de flux).

Étape 2 : Chargement dans le Four

Les assemblages sont chargés sur des plateaux ou un convoyeur et placés à l'intérieur du four. Il peut s'agir d'un four discontinu (batch), où une seule charge est traitée à la fois, ou d'un four continu, où une courroie transporte les assemblages à travers différentes zones de température.

Étape 3 : Contrôle de l'Atmosphère

Le four est scellé et l'air est évacué. Il est remplacé par une atmosphère étroitement contrôlée, ce qui est crucial pour le succès. Il s'agit souvent d'un vide ou, plus couramment, d'un gaz inerte comme l'azote ou d'un mélange de gaz réactif comme l'hydrogène.

Étape 4 : Le Profil Thermique

Le four exécute un profil thermique préprogrammé. Cela implique de faire monter la température à un rythme spécifique, de la maintenir à une température de « trempage » pour permettre à l'assemblage de se stabiliser, de remonter à la température de refusion maximale pour faire fondre la brasure, et enfin, un refroidissement contrôlé pour solidifier les joints sans choc thermique.

Étape 5 : Déchargement des Pièces Assemblées

Une fois le cycle terminé et les assemblages refroidis, l'atmosphère contrôlée est purgée et les pièces brasées finies sont retirées du four.

Pourquoi Contrôler l'Atmosphère ? Le Principe Fondamental

L'utilisation d'un vide ou d'une atmosphère gazeuse spécifique, similaire aux processus de frittage mentionnés dans les références, est l'aspect le plus critique du brasage en four.

Prévention de l'Oxydation

À haute température, les métaux réagissent rapidement avec l'oxygène, formant des oxydes à la surface. Ces couches d'oxyde empêchent la brasure de se lier correctement au métal de base, entraînant des joints faibles ou défaillants. Une atmosphère inerte élimine ce risque.

Assurer un Mouillage Correct de la Brasure

Le « mouillage » est la capacité de la brasure liquide à s'écouler sur et à adhérer à une surface solide. Une surface propre et exempte d'oxydes, maintenue par l'atmosphère contrôlée, favorise un excellent mouillage, permettant à la brasure d'être aspirée dans le joint par action capillaire pour une connexion solide et complète.

Comprendre les Compromis

Bien que puissant, le brasage en four n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût d'Investissement Initial Élevé

Les fours, en particulier ceux dotés de commandes atmosphériques avancées, représentent un investissement en capital important par rapport aux postes de brasage manuel ou aux fours de refusion à petite échelle.

Ne Convient Pas à la Production à Faible Volume

La configuration, la programmation des profils thermiques et le temps de cycle rendent le brasage en four inefficace pour les prototypes uniques ou les très petites séries de production. Sa force réside dans la fabrication à volume moyen à élevé où la cohérence est primordiale.

Considérations sur les Contraintes Thermiques

Soumettre un assemblage entier à des températures élevées peut introduire des contraintes thermiques. Les composants doivent être sélectionnés pour avoir des coefficients de dilatation thermique compatibles afin d'éviter les dommages ou la déformation pendant le cycle de chauffage et de refroidissement.

Faire le Bon Choix pour Votre Objectif

Le brasage en four est un processus spécialisé le mieux adapté à des défis de fabrication spécifiques.

- Si votre objectif principal est l'assemblage répétable à haut volume : Le brasage en four offre une cohérence inégalée pour la production de milliers d'assemblages identiques et de haute qualité, comme dans la fabrication de composants électroniques ou de capteurs automobiles.

- Si votre objectif principal est de créer des composants hermétiquement scellés : Les joints propres et sans flux créés dans une atmosphère contrôlée sont idéaux pour sceller les boîtiers électroniques, les capteurs et les composants aérospatiaux contre l'environnement.

- Si votre objectif principal est d'assembler des géométries complexes ou des matériaux dissemblables : Le brasage en four peut créer simultanément de multiples joints sur des pièces complexes où le brasage manuel serait impraticable ou impossible.

Comprendre ce processus vous permet de choisir la bonne technologie d'assemblage en fonction de vos exigences spécifiques en matière de qualité, de volume et de performance.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Objectif |

|---|---|---|

| 1. Assemblage et Application de la Brasure | Composants assemblés ; préforme ou pâte de brasure appliquée. | Prépare le joint pour la liaison. |

| 2. Chargement | Assemblages placés dans un four discontinu ou continu. | Prépare pour le cycle de chauffage contrôlé. |

| 3. Contrôle de l'Atmosphère | L'air est évacué ; remplacé par un vide ou un gaz inerte/réactif. | Prévient l'oxydation pour un mouillage correct de la brasure. |

| 4. Profil Thermique | Chauffage préprogrammé, trempage, refusion et refroidissement. | Fait fondre la brasure uniformément et solidifie les joints sans contrainte. |

| 5. Déchargement | Les pièces brasées finies sont retirées après refroidissement. | Achève le processus d'assemblage à haute fiabilité. |

Besoin d'un assemblage fiable à haut volume pour votre laboratoire ou votre processus de fabrication ?

Le brasage en four est idéal pour créer des assemblages solides et hermétiquement scellés dans l'électronique, l'aérospatiale et la fabrication de capteurs. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui rendent possibles des processus de précision comme celui-ci.

Laissez-nous vous aider à obtenir des résultats impeccables : Nous fournissons l'expertise et les solutions pour des joints cohérents et de haute qualité. Contactez nos experts dès aujourd'hui via notre formulaire pour discuter de la manière dont nous pouvons soutenir vos objectifs de production avec l'équipement et les matériaux appropriés.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelles industries utilisent le traitement thermique ? Un guide pour améliorer les performances des matériaux dans tous les secteurs

- Quel est le principe de l'interférence en couches minces ? Comment la lumière crée-t-elle de la couleur dans les bulles de savon et les films d'huile

- Comment la taille de l'échantillon affecte-t-elle l'analyse ? Maximisez la fiabilité de votre recherche

- L'huile de pyrolyse est-elle identique au diesel ? Découvrez les différences cruciales dans les propriétés du carburant

- Comment les réacteurs et les systèmes de chauffage influencent-ils les couches borurées Fe-Ni-B-P ? Optimiser le succès du placage chimique au nickel

- Quelles sont les techniques de protection de surface ? Améliorez la durabilité et les performances de vos composants

- À quoi servent les congélateurs à ultra-basse température ? Préserver des échantillons biologiques critiques pendant des décennies

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels