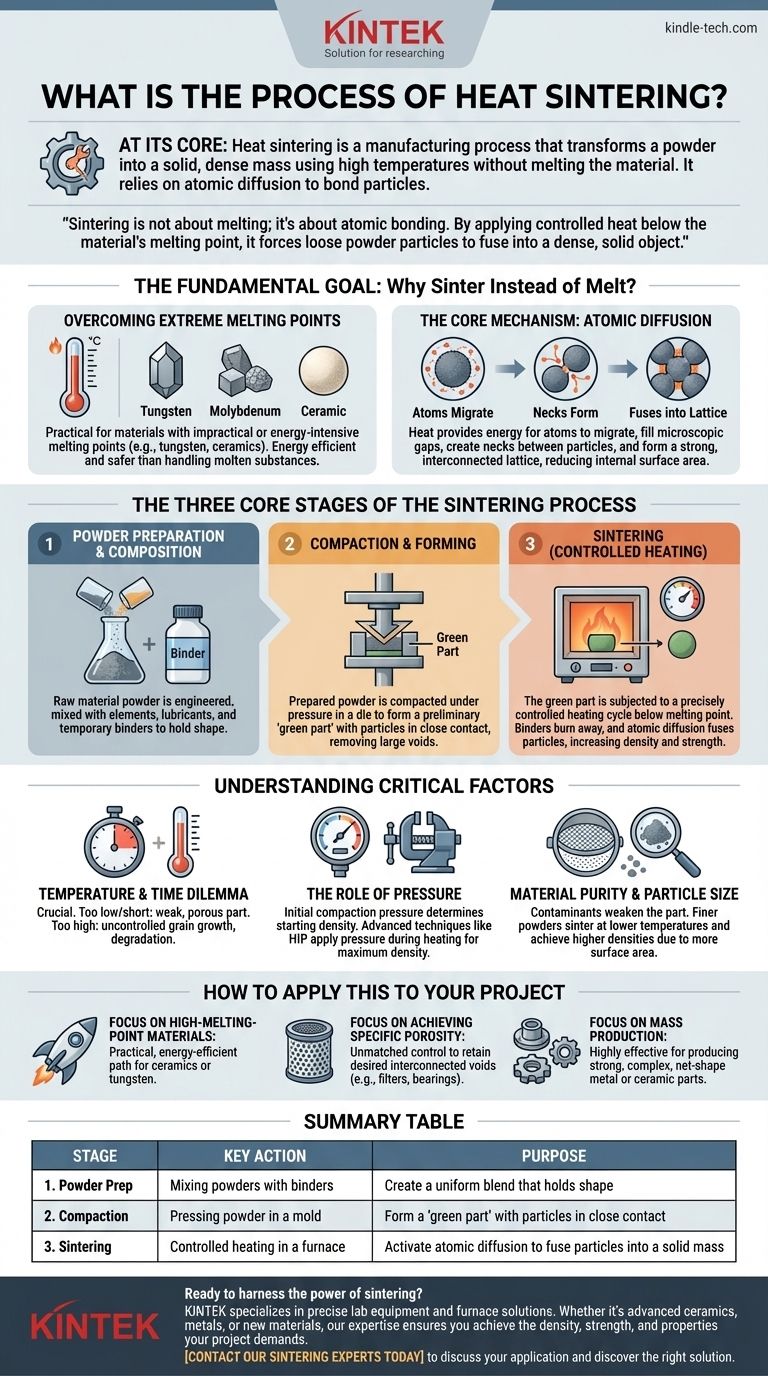

Essentiellement, le frittage à chaud est un processus de fabrication qui transforme une poudre en une masse solide et dense à l'aide de températures élevées. De manière cruciale, cela est réalisé sans jamais liquéfier le matériau. Au lieu de la liquéfaction, le processus repose sur la diffusion atomique, où les atomes des particules de poudre individuelles migrent et fusionnent, liant les particules en un tout solide et cohérent.

Le frittage ne consiste pas à fondre ; il s'agit de liaison atomique. En appliquant une chaleur contrôlée en dessous du point de fusion du matériau, on force les particules de poudre lâches à fusionner en un objet solide et dense, ce qui en fait une technique essentielle pour travailler avec des matériaux ayant des points de fusion extrêmement élevés.

L'objectif fondamental : Pourquoi fritter plutôt que fondre ?

Comprendre le frittage commence par savoir pourquoi il est souvent supérieur à la fusion et au moulage conventionnels. La décision de fritter est généralement motivée par les propriétés du matériau et les caractéristiques finales souhaitées de la pièce.

Surmonter les points de fusion extrêmes

De nombreux matériaux avancés, tels que le tungstène, le molybdène et les céramiques techniques, ont des points de fusion si élevés qu'il est peu pratique, énergivore et difficile à contrôler de les faire fondre.

Le frittage offre une voie pour former des pièces solides à partir de ces matériaux à des températures nettement inférieures à leur point de fusion, ce qui permet d'économiser de l'énergie et d'éviter les difficultés liées à la manipulation de substances en fusion à haute température.

Le mécanisme central : la diffusion atomique

Le frittage fonctionne en créant les conditions nécessaires au mouvement des atomes. Lorsque le matériau pulvérulent est chauffé, ses atomes deviennent plus énergétiques.

Aux points de contact entre les particules, les atomes migrent à travers les frontières des particules. Ce mouvement comble les espaces microscopiques, crée des « cols » entre les particules adjacentes et les fusionne finalement en un réseau unique et interconnecté.

Ce processus réduit la surface interne et minimise l'énergie globale du système, ce qui se traduit par une structure plus dense et plus stable.

Les trois étapes fondamentales du processus de frittage

Bien que les spécificités varient selon le matériau, le processus de frittage suit un cadre cohérent en trois étapes, de la poudre au produit final.

Étape 1 : Préparation et composition de la poudre

Le processus commence avec la matière première sous forme de poudre. Ce n'est pas simplement un tas de poussière ; c'est souvent un mélange soigneusement conçu.

Selon l'application, les poudres de matériau primaire peuvent être mélangées avec d'autres éléments, des lubrifiants ou des liants temporaires. Ces liants aident la poudre à conserver sa forme lors de l'étape suivante.

Étape 2 : Compactage et mise en forme

La poudre préparée est placée dans une matrice ou un moule et compactée sous pression. Cette étape donne au matériau sa forme préliminaire souhaitée, souvent appelée « pièce verte ».

Le compactage est essentiel car il force les particules de poudre à être en contact étroit, ce qui est une condition préalable à la diffusion atomique qui se produira pendant le chauffage. Ce pressage initial élimine les grands vides et établit une densité initiale uniforme.

Étape 3 : Frittage (Chauffage contrôlé)

La pièce verte est placée dans un four de frittage où elle est soumise à un cycle de chauffage précisément contrôlé. La température est élevée à un point inférieur au point de fusion du matériau, mais suffisamment élevée pour activer la diffusion atomique.

Pendant cette étape, deux événements clés se produisent : les liants utilisés dans l'étape de préparation sont éliminés par combustion, et les particules de matériau primaire commencent à fusionner. La pièce se contracte et devient nettement plus dense et plus solide à mesure que les vides entre les particules sont éliminés.

Comprendre les compromis et les facteurs critiques

Le frittage est un processus puissant, mais son succès dépend de la gestion minutieuse de quelques variables critiques. Une mauvaise gestion de ces facteurs peut entraîner des pièces faibles, défectueuses ou inutilisables.

Le dilemme température et temps

La température de frittage et la durée du cycle de chauffage sont les paramètres les plus critiques.

Si la température est trop basse ou le temps trop court, la diffusion sera incomplète, ce qui entraînera une pièce faible et poreuse. Si la température est trop élevée, vous risquez une croissance de grains incontrôlée ou même une fusion partielle, ce qui peut dégrader les propriétés mécaniques du matériau.

Le rôle de la pression

Bien que la majeure partie du travail soit effectuée par la chaleur, la pression reste un facteur clé. La pression de compactage initiale détermine la densité de départ et la proximité des particules.

Dans certaines techniques avancées comme le pressage isostatique à chaud (HIP), la pression est appliquée pendant le cycle de chauffage pour atteindre une densité maximale, souvent proche de 100 % de la densité théorique du matériau solide.

Pureté du matériau et taille des particules

Les caractéristiques de la poudre de départ ont un impact profond sur le produit final. Les contaminants peuvent interférer avec le processus de diffusion et affaiblir la pièce finale.

La taille des particules est également cruciale. Les poudres plus fines ont généralement plus de surface et plus de points de contact, ce qui leur permet de se fritter à des températures plus basses et d'atteindre des densités finales plus élevées.

Comment appliquer cela à votre projet

Votre approche du frittage doit être guidée par le résultat spécifique que vous devez obtenir pour votre matériau et votre application.

- Si votre objectif principal est de créer des pièces à partir de matériaux à point de fusion élevé : Le frittage est votre voie la plus pratique et la plus économe en énergie, vous permettant de contourner les défis extrêmes de la liquéfaction de matériaux comme les céramiques ou le tungstène.

- Si votre objectif principal est d'obtenir une porosité spécifique (par exemple, pour des filtres ou des paliers autolubrifiants) : Le frittage offre un contrôle inégalé, vous permettant d'arrêter délibérément le processus pour conserver un niveau souhaité de vides interconnectés.

- Si votre objectif principal est la production en série de pièces métalliques ou céramiques complexes : La métallurgie des poudres, qui repose sur le frittage, est une voie de fabrication très efficace et économique pour produire des composants solides de forme nette.

En maîtrisant l'interaction entre la poudre, la pression et la chaleur, vous pouvez tirer parti du frittage pour créer des composants haute performance impossibles à obtenir par d'autres moyens.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation de la poudre | Mélange des poudres avec des liants | Créer un mélange uniforme qui conserve sa forme |

| 2. Compactage | Pressage de la poudre dans un moule | Former une « pièce verte » avec des particules en contact étroit |

| 3. Frittage | Chauffage contrôlé dans un four | Activer la diffusion atomique pour fusionner les particules en une masse solide |

Prêt à exploiter la puissance du frittage pour vos matériaux haute performance ? KINTEK est spécialisée dans l'équipement de laboratoire précis et les solutions de four nécessaires pour maîtriser ce processus critique. Que vous travailliez avec des céramiques avancées, des métaux ou que vous développiez de nouveaux matériaux, notre expertise garantit que vous obtiendrez la densité, la résistance et les propriétés que votre projet exige. Contactez nos experts en frittage dès aujourd'hui pour discuter de votre application spécifique et découvrir la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert une étuve de laboratoire ? Un guide du chauffage précis, de la stérilisation et du séchage

- Qu'est-ce que le carbone de régénération ? Une manière durable de réutiliser le charbon actif

- Un testeur de diamant peut-il faire la différence entre un diamant créé en laboratoire et un diamant naturel ? La vérité sur l'identification des diamants

- Quel est le rendement produit de la pyrolyse ? Contrôlez votre production de biochar, de bio-huile ou de syngaz

- Comment un dispositif d'agitation mécanique contribue-t-il à l'uniformité des revêtements d'oxyde dopé ? Améliorer la qualité des catalyseurs PEO

- Quelle est la fonction d'un agitateur de laboratoire dans l'évaluation des nanoparticules Fe-C@C ? Optimiser l'adsorption du bleu de méthylène

- Quel est le processus de pulvérisation cathodique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Pourquoi la pulvérisation cathodique DC est-elle utilisée pour les métaux ? Débloquez une déposition métallique plus rapide et plus rentable