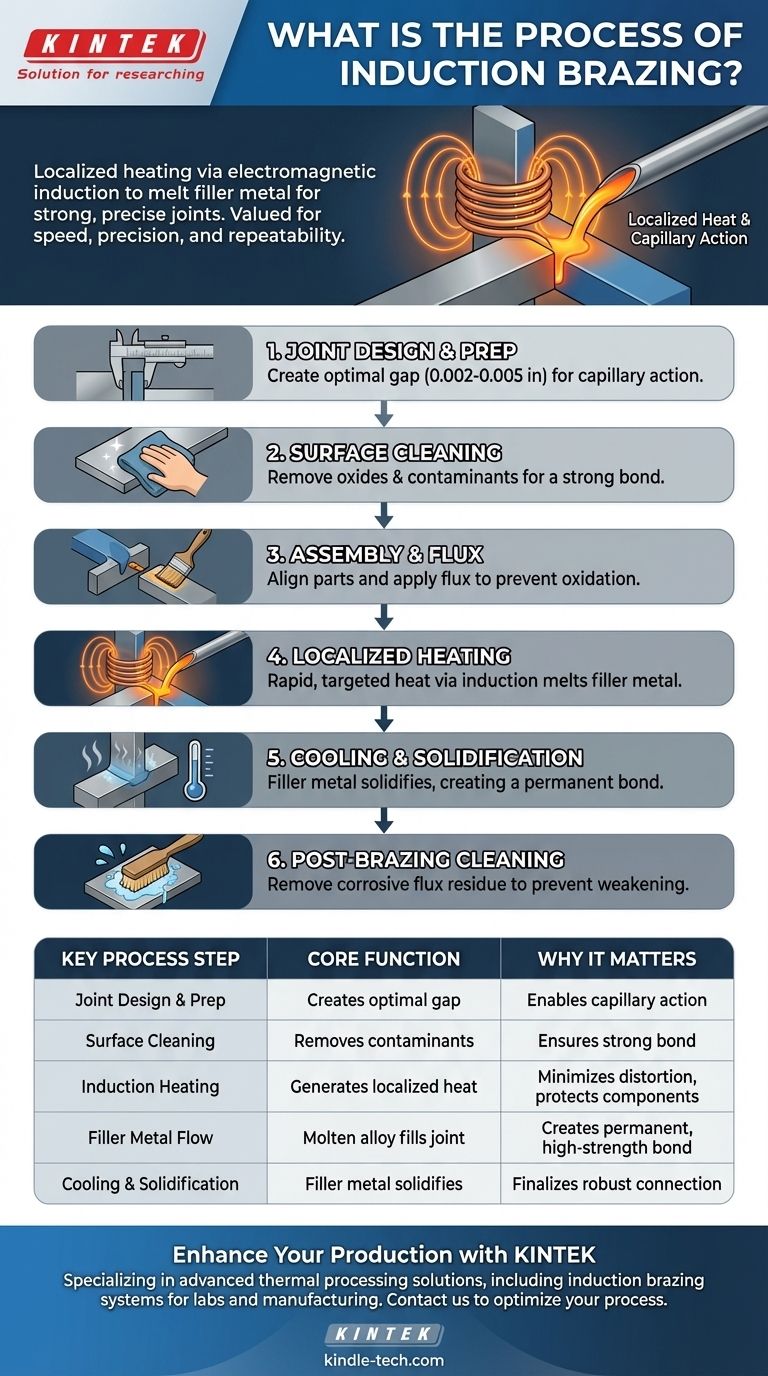

À la base, le brasage par induction est un processus qui utilise l'induction électromagnétique pour générer une chaleur très localisée dans les matériaux conducteurs. Cette chaleur fait fondre un métal d'apport ayant un point de fusion inférieur à celui des pièces de base, qui s'écoule ensuite dans le joint par action capillaire et se solidifie lors du refroidissement, créant une liaison métallurgique solide. Le processus est apprécié pour sa rapidité, sa précision et sa reproductibilité.

L'idée essentielle est que le brasage par induction ne consiste pas à chauffer l'ensemble de l'assemblage, mais à générer une chaleur rapide et ciblée précisément là où se situe le joint. Cela en fait une méthode exceptionnellement efficace et contrôlable pour la fabrication à grand volume et l'assemblage de composants sensibles à la chaleur.

Les principes du brasage par induction

Pour comprendre le processus, il faut d'abord saisir les deux technologies fondamentales en jeu : le chauffage par induction et le brasage.

Comment fonctionne le chauffage par induction

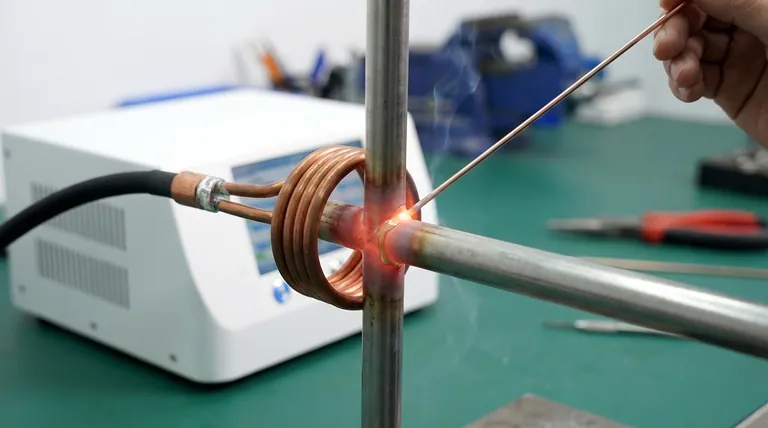

Le chauffage par induction utilise un courant alternatif à haute fréquence traversant une bobine d'induction en cuivre. Cela crée un champ magnétique oscillant puissant autour de la bobine.

Lorsqu'une pièce conductrice (comme l'acier ou le cuivre) est placée dans ce champ, le champ magnétique induit des courants électriques circulaires dans le métal, connus sous le nom de courants de Foucault.

La résistance électrique inhérente du matériau s'oppose à ces courants de Foucault, générant une chaleur précise et rapide. C'est une méthode sans contact qui chauffe la pièce de l'intérieur.

Le rôle du métal d'apport et de l'action capillaire

Le brasage repose sur un métal d'apport (ou alliage de brasure) dont le point de fusion est inférieur à celui des matériaux de base assemblés.

Lorsque l'assemblage est chauffé à la température de fusion du métal d'apport, l'alliage liquide est aspiré dans l'espace étroit entre les deux pièces de base par un phénomène appelé action capillaire.

Lors du refroidissement, le métal d'apport se solidifie, formant un joint permanent et robuste qui est souvent aussi résistant, voire plus résistant, que les matériaux de base eux-mêmes.

Le processus de brasage par induction étape par étape

Bien que la méthode de chauffage soit unique, les étapes fondamentales pour préparer et exécuter une brasure de qualité sont universelles.

Étape 1 : Conception et préparation du joint

Le succès de tout joint brasé commence par sa conception. L'espace entre les pièces doit être soigneusement contrôlé — généralement entre 0,002 et 0,005 pouce — pour faciliter une action capillaire appropriée.

Étape 2 : Nettoyage de surface

Les surfaces du joint doivent être méticuleusement nettoyées. Tout oxyde, huile ou contaminant empêchera le métal d'apport de mouiller correctement les surfaces et de pénétrer dans le joint, entraînant une liaison faible ou défaillante.

Étape 3 : Assemblage et application du flux

Les pièces propres sont assemblées, parfois à l'aide de dispositifs pour maintenir l'alignement et l'espace correct. Un flux est ensuite appliqué sur la zone du joint.

Le flux agit comme un nettoyant chimique pendant le chauffage, éliminant tous les oxydes qui se forment et protégeant la zone de l'oxydation atmosphérique, ce qui permet à l'alliage de brasure en fusion de circuler librement.

Étape 4 : Chauffage localisé par induction

Le joint assemblé est placé dans ou près de la bobine d'induction. L'alimentation électrique est activée, générant le champ magnétique et chauffant rapidement la zone du joint jusqu'au point de fusion du métal d'apport.

Cette étape est généralement très rapide, ne prenant souvent que quelques secondes. L'opérateur ou un système automatisé introduit le métal d'apport, qui fond et est instantanément aspiré dans le joint.

Étape 5 : Refroidissement et solidification

Une fois le joint rempli, l'alimentation par induction est coupée. L'assemblage refroidit et le métal d'apport se solidifie, créant une liaison métallurgique permanente entre les composants.

Étape 6 : Nettoyage post-brasage

La dernière étape consiste à nettoyer l'assemblage pour éliminer tout résidu de flux restant. Le flux est corrosif et, s'il reste sur la pièce, il peut affaiblir le joint et endommager le matériau de base avec le temps.

Comprendre les compromis

Le brasage par induction est un outil puissant, mais ce n'est pas la bonne solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour un choix de processus approprié.

Avantages clés

Le principal avantage du brasage par induction est sa rapidité et son efficacité. Les cycles de chauffage sont mesurés en secondes, ce qui le rend idéal pour les lignes de production automatisées à grand volume.

Étant donné que la chaleur est très localisée, le reste de l'assemblage reste froid. Cela minimise la déformation des pièces et protège les composants sensibles à la chaleur situés loin du joint. C'est un avantage majeur par rapport au brasage au four, qui chauffe toute la pièce.

Enfin, le processus est extrêmement reproductible. Une fois que les paramètres (puissance, temps, position de la bobine) sont définis, un système à induction peut produire des joints identiques des milliers de fois avec une variation minimale.

Limites clés

La principale limite est la géométrie. La bobine d'induction doit pouvoir être placée près de la zone du joint, ce qui peut être difficile pour les joints complexes ou difficiles d'accès.

L'investissement initial en capital pour l'équipement de chauffage par induction peut également être plus élevé que pour un simple poste à torche ou un four, bien que cela soit souvent compensé par un débit plus élevé et des coûts de main-d'œuvre réduits dans les environnements de production.

Faire le bon choix pour votre application

La sélection de la méthode de brasage correcte dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est la production à grand volume et la vitesse : Le brasage par induction est le choix idéal en raison de ses cycles de chauffage rapides et reproductibles.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur : Le chauffage localisé par induction empêche d'endommager le reste de l'assemblage.

- Si votre objectif principal est de créer un joint unique et sans défaut dans un environnement contrôlé : Le brasage sous vide peut être une meilleure option car il est sans flux et crée des joints exceptionnellement propres.

- Si votre objectif principal est de traiter de grands lots de pièces non sensibles simultanément : Le brasage au four offre une méthode pratique et rentable pour le traitement en vrac.

En fin de compte, choisir le brasage par induction est une décision en faveur de la précision et de la vitesse, échangeant la flexibilité géométrique contre un contrôle et une efficacité inégalés.

Tableau récapitulatif :

| Étape clé du processus | Fonction principale | Pourquoi c'est important |

|---|---|---|

| Conception et préparation du joint | Crée un espace optimal (0,002 à 0,005 po) | Permet l'action capillaire pour l'écoulement du métal d'apport |

| Nettoyage de surface | Élimine les oxydes et les contaminants | Assure la formation d'une liaison métallurgique solide |

| Chauffage par induction | Génère une chaleur localisée et rapide via un champ électromagnétique | Minimise la déformation des pièces ; protège les zones sensibles à la chaleur |

| Écoulement du métal d'apport | L'alliage en fusion est aspiré dans le joint par action capillaire | Crée une liaison permanente et à haute résistance |

| Refroidissement et solidification | Le métal d'apport se solidifie dans le joint | Finalise la connexion robuste et étanche |

Prêt à améliorer votre ligne de production grâce à la vitesse et à la précision du brasage par induction ?

KINTEK est spécialisée dans les solutions avancées de traitement thermique, y compris les systèmes de brasage par induction adaptés à vos besoins de laboratoire et de fabrication. Notre expertise garantit que vous obtenez des joints plus solides, un débit plus élevé et un contrôle de processus supérieur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent optimiser vos processus d'assemblage métallique.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Lyophilisateur de laboratoire haute performance

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelle est la différence entre le chauffage conventionnel et le chauffage par induction ? Explication du chauffage direct par rapport au chauffage indirect

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Quel rôle jouent les moules dans la formation des feuilles de ruthénium ? Maîtriser la fabrication de ruthénium haute densité

- Quels sont les avantages et les inconvénients du forgeage à chaud ? Libérez une résistance supérieure pour les composants critiques

- Quel rôle joue une presse à chaud de paillasse dans la densification des cathodes composites ? Atteindre une porosité <10 % grâce au flux thermo-mécanique