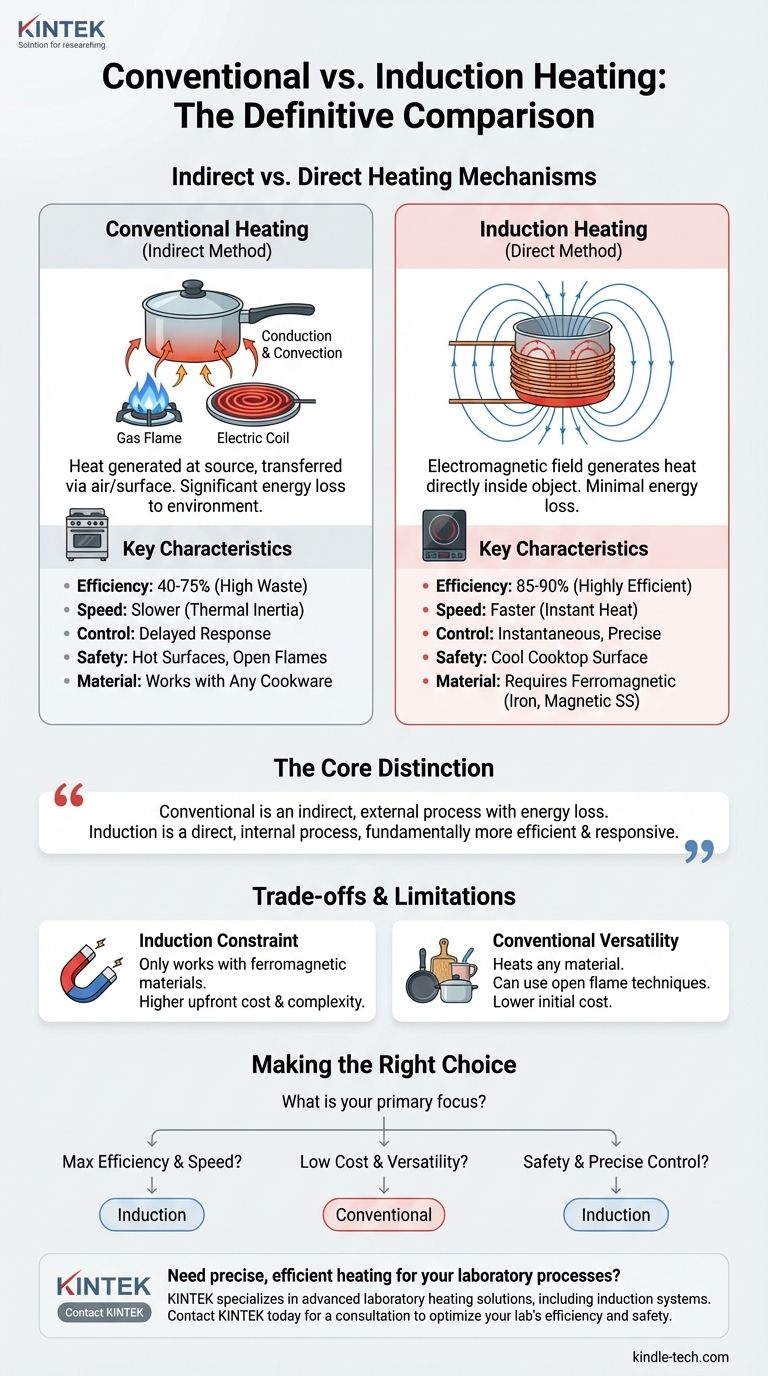

La différence fondamentale réside dans la manière dont la chaleur est générée et transférée. Les méthodes de chauffage conventionnel créent de la chaleur à une source, puis la transfèrent à un objet par l'intermédiaire d'un intermédiaire comme l'air ou une surface chaude. Le chauffage par induction, en revanche, utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur de l'objet lui-même, sans transfert intermédiaire.

La distinction essentielle n'est pas seulement la source d'énergie, mais le mécanisme de chauffage. Le chauffage conventionnel est un processus indirect et externe sujet à des pertes d'énergie importantes, tandis que l'induction est un processus direct et interne, ce qui le rend fondamentalement plus efficace et réactif.

Comment fonctionne le chauffage conventionnel : la méthode indirecte

Le chauffage conventionnel repose sur l'un des deux principes principaux pour déplacer l'énergie d'une source chaude vers une cible plus froide.

Les principes : conduction et convection

Une source de chaleur, telle qu'une flamme de gaz ou une résistance électrique, devient d'abord chaude. Cette énergie thermique est ensuite transférée à l'objet cible — comme une casserole sur une cuisinière — par contact direct (conduction) ou par un fluide comme l'air ou l'eau (convection).

Perte d'énergie inhérente

Étant donné que la chaleur doit voyager de sa source, à travers l'air, et pénétrer dans la cible, une quantité importante d'énergie est gaspillée à chauffer l'environnement environnant. L'élément chauffant lui-même rayonne également de la chaleur loin de la cible, contribuant à l'inefficacité.

Exemples courants

Cette méthode est la base de la plupart des technologies de chauffage traditionnelles, y compris les cuisinières à gaz, les plaques de cuisson électriques standard, les fours et les fours industriels.

Comment fonctionne le chauffage par induction : la méthode directe

Le chauffage par induction contourne le transfert lent et inefficace de la chaleur externe en transformant l'objet cible en sa propre source de chaleur.

Le principe : l'électromagnétisme

Un système à induction utilise une bobine de cuivre pour générer un champ magnétique alternatif à haute fréquence. Ce champ lui-même n'est pas chaud.

Génération de « courants de Foucault »

Lorsqu'un matériau électriquement conducteur et magnétique (ferromagnétique), tel qu'une poêle en fer, est placé dans ce champ, le champ induit de minuscules courants électriques circulants dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance crée de la chaleur

La résistance naturelle du métal au flux de ces courants de Foucault crée une friction immense au niveau moléculaire, ce qui génère de la chaleur instantanément et avec précision. En substance, la poêle devient le chauffage, et non la surface de la plaque de cuisson.

Comprendre les différences clés

Le passage d'une méthode de chauffage indirecte à une méthode directe crée des différences profondes en termes de performance, de sécurité et de contrôle.

Efficacité et vitesse

L'induction est beaucoup plus efficace (85-90 %) car presque toute l'énergie est convertie en chaleur directement là où elle est nécessaire. Les méthodes conventionnelles au gaz (40-55 %) et électriques (65-75 %) perdent une grande partie de leur énergie dans l'air ambiant. Cette efficacité rend également l'induction nettement plus rapide.

Précision et contrôle

L'induction offre un contrôle quasi instantané. L'ajustement de la puissance modifie immédiatement la force du champ magnétique et, par conséquent, le taux de chauffage. Les méthodes conventionnelles souffrent d'une inertie thermique — elles mettent du temps à chauffer et, plus important encore, à refroidir.

Sécurité

Avec l'induction, la surface de la plaque de cuisson reste froide au toucher, ne devenant chaude que par la chaleur résiduelle transférée par la poêle chaude. Cela réduit considérablement le risque de brûlures par rapport à une résistance électrique rougeoyante ou à une grille à gaz.

Les compromis et les limites

Bien que puissante, l'induction n'est pas universellement applicable et comporte des contraintes spécifiques.

La contrainte matérielle

La plus grande limite de l'induction est qu'elle ne fonctionne qu'avec des matériaux ferromagnétiques comme la fonte et de nombreux types d'acier inoxydable. Les ustensiles de cuisine en verre, en cuivre ou en aluminium ne chaufferont pas sur une plaque à induction.

Coût initial et complexité

Les systèmes à induction ont généralement un prix d'achat initial plus élevé que leurs homologues conventionnels. Ils reposent également sur des composants électroniques sophistiqués pour générer le champ magnétique, ce qui peut être plus complexe à réparer.

La polyvalence de la flamme

Le chauffage conventionnel, en particulier une flamme de gaz, peut chauffer n'importe quel matériau quelle que soit sa propriété magnétique. Il peut également être utilisé pour des techniques telles que le rôtissage ou le noircissement au-dessus d'une flamme nue, ce que l'induction ne peut pas reproduire.

Faire le bon choix pour votre objectif

Les priorités de votre application doivent dicter la technologie la mieux adaptée.

- Si votre objectif principal est l'efficacité énergétique maximale et la vitesse : L'induction est le choix incontesté en raison de son mécanisme de chauffage direct et interne qui minimise les déchets.

- Si votre objectif principal est le faible coût initial et la polyvalence des matériaux : Le chauffage conventionnel offre une barrière à l'entrée plus faible et fonctionne avec pratiquement tous les types d'ustensiles de cuisine ou de matériaux.

- Si votre objectif principal est la sécurité et un contrôle précis de la température : L'induction offre une surface de travail plus froide et une réactivité instantanée inégalée par les méthodes conventionnelles.

En fin de compte, comprendre la différence fondamentale entre le chauffage indirect et le chauffage direct vous permet de choisir la technologie qui correspond le mieux à vos véritables priorités.

Tableau récapitulatif :

| Caractéristique | Chauffage conventionnel | Chauffage par induction |

|---|---|---|

| Méthode de chauffage | Indirecte (source externe) | Directe (interne à l'objet) |

| Efficacité typique | 40-75 % | 85-90 % |

| Vitesse | Plus lente (chauffe la source en premier) | Plus rapide (chaleur instantanée dans l'objet) |

| Contrôle | Réponse plus lente (inertie thermique) | Contrôle précis et instantané |

| Sécurité | Surfaces chaudes, flammes nues | Surface de cuisson froide (la chaleur est dans la poêle) |

| Compatibilité des matériaux | Fonctionne avec tout matériau | Nécessite des matériaux ferromagnétiques (ex. : fer, acier inoxydable magnétique) |

Besoin d'un chauffage précis et efficace pour vos processus de laboratoire ?

Comprendre les différences fondamentales entre le chauffage conventionnel et le chauffage par induction est la première étape pour optimiser l'efficacité et la sécurité de votre laboratoire. La bonne technologie de chauffage peut améliorer considérablement vos résultats, réduire les coûts énergétiques et améliorer la sécurité de l'opérateur.

KINTEK se spécialise dans la fourniture de solutions de chauffage de laboratoire avancées, y compris des systèmes à induction, adaptées aux exigences uniques de la recherche et du développement. Notre expertise garantit que vous obtenez le contrôle précis et l'efficacité dont votre travail a besoin.

Laissez-nous vous aider à choisir le système de chauffage idéal pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos équipements de laboratoire peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Quels sont les avantages du four de fusion à induction ? Atteignez la pureté, l'efficacité et la sécurité

- Quels sont les avantages d'utiliser un four à induction sans noyau par rapport à un four à induction à noyau ? Flexibilité inégalée pour divers alliages

- Peut-on faire fondre de l'aluminium dans un four à induction ? Oui, avec l'équipement haute fréquence approprié.

- Quels sont les inconvénients du four à induction à noyau direct ? Coûts d'attente élevés et manque de flexibilité

- Comment l'environnement de gaz argon de haute pureté dans un four de fusion par induction affecte-t-il les alliages de Cantor ?

- Quels sont les avantages du chauffage par induction ? Débloquez la vitesse, la précision et l'efficacité

- Quels sont les inconvénients du brasage par induction ? Coûts élevés et manque de flexibilité pour les petites séries

- Quelle est la température maximale d'un four à induction ? Cela dépend de votre application