En substance, la pulvérisation ionique est une technique de dépôt de films minces de haute précision où un faisceau focalisé d'ions énergétiques est utilisé pour déloger physiquement les atomes d'un matériau source, appelé cible. Ces atomes délogés, ou "pulvérisés", traversent ensuite un vide et se déposent sur un substrat, formant un revêtement exceptionnellement dense et uniforme.

Le principe fondamental de la pulvérisation ionique est d'utiliser le transfert d'énergie cinétique — comme un sablage subatomique — pour créer des films minces de qualité supérieure. En contrôlant précisément un faisceau d'ions, cette méthode atteint un niveau de densité et d'adhérence du film que d'autres techniques ont du mal à égaler.

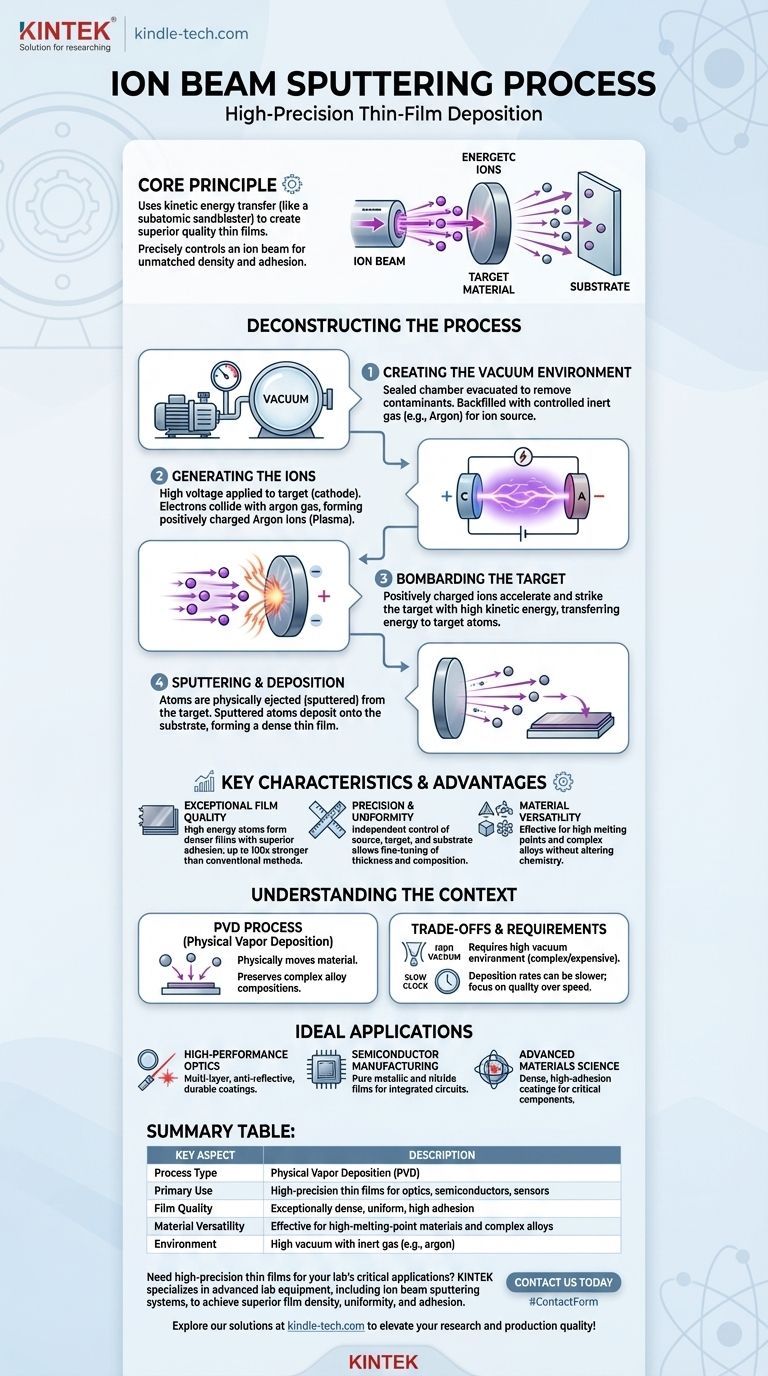

Déconstruction du processus de pulvérisation ionique

Pour comprendre comment la pulvérisation atteint ses résultats, il est préférable de la décomposer en une séquence d'événements physiques distincts qui se produisent dans un environnement hautement contrôlé.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Tout d'abord, l'air est évacué pour éliminer les contaminants comme l'oxygène, l'azote et la vapeur d'eau qui pourraient interférer avec la pureté du film.

Une fois qu'un vide poussé est atteint, la chambre est remplie d'une petite quantité contrôlée de gaz inerte, le plus souvent de l'argon. Ce gaz fournit les atomes qui deviendront finalement les ions pour le faisceau de pulvérisation.

Étape 2 : Génération des ions

Une haute tension est appliquée à une cible, la transformant en une électrode chargée négativement (cathode). Cela provoque l'accélération des électrons libres loin de la cible.

Ces électrons à grande vitesse entrent en collision avec les atomes de gaz argon neutres. La force de la collision arrache un électron à l'atome d'argon, le transformant en un ion argon chargé positivement. Ce processus d'ionisation crée une décharge gazeuse lumineuse connue sous le nom de plasma.

Étape 3 : Bombardement de la cible

Les ions argon chargés positivement sont fortement attirés par le matériau cible chargé négativement. Ils accélèrent vers la cible, frappant sa surface avec une énergie cinétique significative.

Ce bombardement est l'action centrale du processus de pulvérisation. L'énergie de la collision ionique est transférée directement aux atomes du matériau cible.

Étape 4 : Pulvérisation et dépôt

Si l'énergie transférée par l'ion entrant est supérieure à l'énergie de liaison du matériau cible, des atomes sont éjectés physiquement de la surface de la cible. Ces particules éjectées sont neutres et se déplacent en ligne droite depuis la cible.

Ces atomes pulvérisés traversent la chambre à vide et atterrissent sur la surface du substrat (souvent l'anode), construisant progressivement une couche de film mince.

Caractéristiques clés de la pulvérisation ionique

La physique unique du processus confère à la pulvérisation ionique plusieurs avantages distincts, ce qui en fait la méthode préférée pour les applications exigeantes.

Qualité de film exceptionnelle

Les atomes pulvérisés arrivent au substrat avec une énergie beaucoup plus élevée que dans l'évaporation thermique simple. Il en résulte des propriétés de liaison énergétique qui peuvent être 100 fois plus fortes que le revêtement sous vide conventionnel.

Cette énergie élevée garantit que le film déposé est extrêmement dense, avec une adhérence supérieure au substrat.

Précision et uniformité

Parce que la source d'ions, la cible et le substrat peuvent être contrôlés indépendamment, le processus offre un contrôle précis de l'épaisseur, de la composition et de l'uniformité du film sur l'ensemble du substrat.

Polyvalence des matériaux

La pulvérisation est un processus physique, pas chimique. Cela la rend exceptionnellement efficace pour déposer des matériaux avec des points de fusion très élevés ou des alliages complexes dont la composition doit être préservée dans le film final.

Comprendre les compromis

Bien que puissante, il est important de comprendre le contexte dans lequel la pulvérisation ionique opère pour apprécier son rôle spécifique.

C'est un processus de dépôt physique en phase vapeur (PVD)

La pulvérisation est fondamentalement une technique PVD. Elle déplace physiquement le matériau d'une cible solide vers un substrat. Cela contraste avec le dépôt chimique en phase vapeur (CVD), où les gaz réagissent à la surface d'un substrat pour former le film. La nature physique de la pulvérisation permet le dépôt d'alliages complexes sans altérer leur chimie.

L'exigence d'un vide poussé

Le processus exige un niveau de vide significativement plus élevé que de nombreuses méthodes CVD. Cette exigence d'un environnement plus propre et plus contrôlé signifie que l'équipement est souvent plus complexe et coûteux à utiliser et à entretenir.

Contrôle du taux de dépôt

Le degré élevé de contrôle qui rend la pulvérisation si précise peut également signifier que les taux de dépôt sont parfois plus lents que d'autres méthodes de revêtement de production de masse. L'accent est mis sur la qualité et la précision, pas nécessairement sur la vitesse.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation ionique est motivée par le besoin de performances et de précision qui ne peuvent être atteintes par d'autres moyens.

- Si votre objectif principal est l'optique de haute performance : Ce processus est la norme pour la création de revêtements multicouches, antireflets et très durables pour les lentilles de précision, les miroirs et les composants laser.

- Si votre objectif principal est la fabrication de semi-conducteurs : Il est utilisé pour déposer les films métalliques et nitrurés extrêmement purs et uniformes requis pour la création de circuits intégrés sur des plaquettes.

- Si votre objectif principal est la science des matériaux avancés : La méthode excelle dans la création de revêtements denses et à forte adhérence pour les composants critiques comme les gyroscopes de précision et les capteurs spécialisés.

En fin de compte, la pulvérisation ionique est la technique de premier ordre lorsque la qualité, la densité et la précision d'un film mince sont absolument non négociables.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Films minces de haute précision pour l'optique, les semi-conducteurs, les capteurs |

| Qualité du film | Exceptionnellement dense, uniforme, haute adhérence |

| Polyvalence des matériaux | Efficace pour les matériaux à point de fusion élevé et les alliages complexes |

| Environnement | Vide poussé avec gaz inerte (par exemple, argon) |

Besoin de films minces de haute précision pour les applications critiques de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation ionique, pour vous aider à atteindre une densité, une uniformité et une adhérence supérieures des films pour l'optique, les semi-conducteurs et la science des matériaux. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre recherche et la qualité de votre production !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision

- Quels sont les problèmes liés à la production de graphène ? Les principaux défis pour la mise à l'échelle de la qualité et du coût

- Lequel est le meilleur, le diamant cultivé en laboratoire, CVD ou HPHT ? Concentrez-vous sur les 4C, pas sur la méthode.

- Quels sont les principaux avantages du dépôt en phase vapeur dans la préparation des verres pour les fibres optiques ? Atteindre une pureté et une précision sans précédent

- Pourquoi avons-nous besoin de vide pour le dépôt de couches minces ? Assurez la pureté et le contrôle dans votre laboratoire

- Qu'est-ce que le dépôt en phase vapeur en physique chimique ? Un guide pour les revêtements ultra-purs et conformes

- Quel est le catalyseur de la croissance des CNT ? Découvrez la clé de la synthèse de nanotubes de carbone de haute qualité