Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus de revêtement basé sur le vide qui transforme un matériau solide en vapeur, laquelle voyage ensuite et se condense sur un objet cible, ou substrat, pour former un film mince haute performance. L'ensemble du processus se déroule dans une chambre à basse pression et est généralement décomposé en quatre étapes distinctes : la vaporisation d'un matériau source, le transport de cette vapeur, la réaction avec d'autres gaz, et enfin, le dépôt sur le substrat.

Le PVD n'est pas une technique unique, mais une famille de procédés partageant un principe commun : manipuler les matériaux atome par atome dans un vide. En contrôlant la manière dont un matériau est vaporisé et avec quoi il réagit avant d'atteindre une surface, nous pouvons concevoir des revêtements aux propriétés précisément définies telles qu'une dureté extrême, une résistance à la corrosion et des couleurs uniques.

Analyse détaillée du processus PVD

Le processus PVD est une séquence d'événements physiques soigneusement contrôlés. Bien que les paramètres spécifiques changent en fonction du résultat souhaité, les étapes fondamentales restent constantes dans toutes les méthodes PVD.

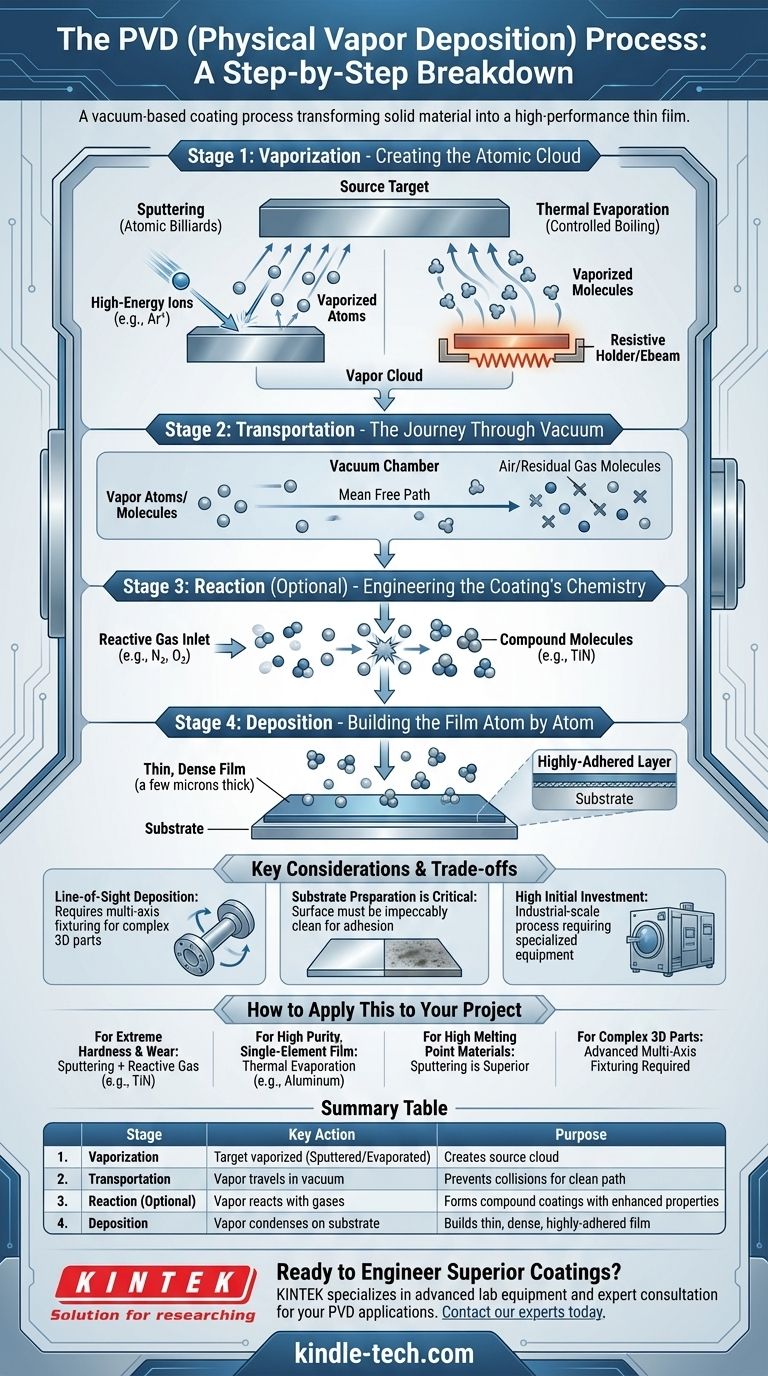

Étape 1 : Vaporisation - Création du nuage atomique

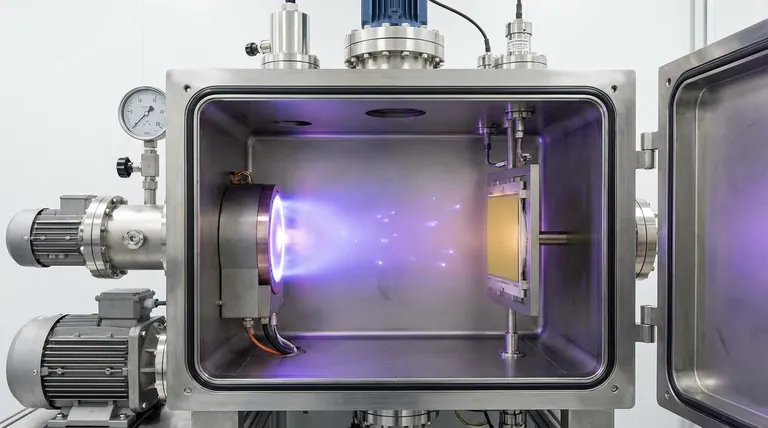

Le processus commence avec le matériau source, connu sous le nom de cible, qui est un bloc solide du matériau à déposer. Cette cible est soumise à une source d'énergie élevée à l'intérieur de la chambre à vide, provoquant l'éjection d'atomes ou de molécules de sa surface pour former une vapeur.

La méthode de vaporisation est le principal facteur de différenciation entre les techniques PVD.

Étape 2 : Transport - Le voyage à travers le vide

Une fois vaporisés, les atomes voyagent de la cible vers le substrat. Ce voyage se déroule dans un vide pour empêcher les atomes vaporisés d'entrer en collision avec l'air ou d'autres molécules de gaz résiduelles.

Ce « libre parcours moyen » est essentiel. Sans vide, les atomes se disperseraient, réagiraient de manière incontrôlée et ne parviendraient pas à déposer un film propre et dense sur le substrat.

Étape 3 : Réaction - Ingénierie de la chimie du revêtement

Cette étape est facultative mais confère une grande partie de la polyvalence du PVD. Une quantité précisément contrôlée d'un gaz réactif, tel que l'azote, l'oxygène ou un hydrocarbure, est introduite dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz en plein vol. Par exemple, la vapeur de titane réagissant avec du gaz azote forme le composé nitrure de titane (TiN), de couleur or et exceptionnellement dur, avant même d'atteindre la surface. Cela permet de créer des revêtements céramiques tels que des oxydes, des nitrures et des carbures à partir d'une source métallique pure.

Étape 4 : Dépôt - Construction du film atome par atome

Enfin, le flux d'atomes vaporisés ou de molécules de composé nouvellement formées atteint le substrat. Comme le substrat est généralement à une température plus basse, la vapeur se condense sur sa surface.

Cette condensation construit un film mince, très adhérent, souvent de seulement quelques microns d'épaisseur. Les atomes s'organisent en une couche dense et dure qui adhère étroitement au matériau du substrat.

Les deux principales méthodes de vaporisation

La méthode utilisée à l'étape 1 définit le type de processus PVD et ses meilleures applications. Les deux méthodes les plus courantes sont la pulvérisation cathodique (sputtering) et l'évaporation thermique.

Pulvérisation cathodique (Sputtering) : Billard atomique

En pulvérisation cathodique, la cible est bombardée par des ions de haute énergie, généralement issus d'un gaz inerte comme l'Argon. Ces ions agissent comme des boules de billard à l'échelle atomique, délogeant des atomes du matériau cible.

Cette méthode est hautement contrôlable et excellente pour déposer des alliages ou des matériaux à très haut point de fusion qui sont difficiles à évaporer.

Évaporation thermique : Ébullition contrôlée

L'évaporation thermique implique de chauffer le matériau source dans le vide jusqu'à ce qu'il s'évapore (pour les liquides) ou se sublime (pour les solides). Ceci est souvent réalisé en faisant passer un courant à travers un support résistif ou en utilisant un faisceau d'électrons à haute énergie.

La vapeur résultante s'élève ensuite et se condense sur le substrat. Cette méthode est généralement plus simple et plus rapide pour déposer des métaux purs à points de fusion plus bas, comme l'aluminium pour les revêtements réfléchissants.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Dépôt par ligne de visée

Le PVD est un processus à ligne de visée. Les atomes vaporisés voyagent en ligne droite de la source au substrat. Toute surface qui n'est pas sur le trajet direct du flux de vapeur ne sera pas revêtue.

Pour revêtir uniformément des pièces 3D complexes, des dispositifs sophistiqués qui font tourner le substrat sur plusieurs axes pendant le dépôt sont nécessaires.

La préparation du substrat est critique

L'adhérence et la qualité d'un revêtement PVD dépendent entièrement de la propreté du substrat. La surface doit être impeccablement propre, exempte d'huiles, d'oxydes et de tout autre contaminant.

Ne pas nettoyer et préparer correctement le substrat est la cause la plus fréquente d'échec du revêtement, tel que l'écaillage ou la mauvaise adhérence.

Investissement initial élevé

L'équipement PVD, y compris les chambres à vide, les alimentations haute tension et les pompes à haute capacité, représente un investissement en capital important. Cela en fait un processus à l'échelle industrielle plutôt qu'une capacité de petit atelier.

Comment appliquer cela à votre projet

Votre choix de méthode PVD et de paramètres doit être dicté par l'objectif final de votre composant.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : La pulvérisation cathodique combinée à un gaz réactif pour former une céramique comme le nitrure de titane (TiN) ou le nitrure d'aluminium et de titane (TiAlN) est l'approche standard.

- Si votre objectif principal est un film mono-élémentaire de haute pureté (par exemple, l'aluminium pour l'optique) : L'évaporation thermique est souvent une méthode plus simple et plus rentable.

- Si votre objectif principal est de revêtir un matériau avec un point de fusion très élevé : La pulvérisation cathodique est le choix supérieur, car elle ne repose pas sur la fusion du matériau source.

- Si votre objectif principal est de revêtir des pièces 3D complexes : Vous devez collaborer avec un fournisseur disposant de capacités de fixation multi-axes avancées pour garantir une couverture complète et uniforme.

En comprenant ces principes fondamentaux, vous pouvez déterminer efficacement comment le PVD peut être exploité pour atteindre vos objectifs spécifiques de performance des matériaux.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Vaporisation | Le matériau cible est vaporisé (pulvérisé ou évaporé) | Crée un nuage d'atomes/molécules sources |

| 2. Transport | La vapeur voyage à travers un vide | Prévient les collisions pour un chemin propre et direct vers le substrat |

| 3. Réaction (Optionnel) | La vapeur réagit avec les gaz introduits (ex. : N₂) | Forme des revêtements composés (ex. : TiN) avec des propriétés améliorées |

| 4. Dépôt | La vapeur se condense sur le substrat | Construit un film fonctionnel mince, dense et fortement adhérent |

Prêt à concevoir des revêtements supérieurs pour vos composants ?

Le PVD est un processus puissant mais complexe. Choisir la bonne méthode — pulvérisation cathodique pour les revêtements céramiques durs et résistants à l'usure ou évaporation thermique pour les films métalliques purs — est essentiel au succès de votre projet. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des conseils d'experts nécessaires pour perfectionner vos applications PVD, de la préparation du substrat au dépôt final.

Discutons de la manière dont le PVD peut résoudre vos défis matériels spécifiques. Contactez nos experts dès aujourd'hui pour explorer la solution de revêtement idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces