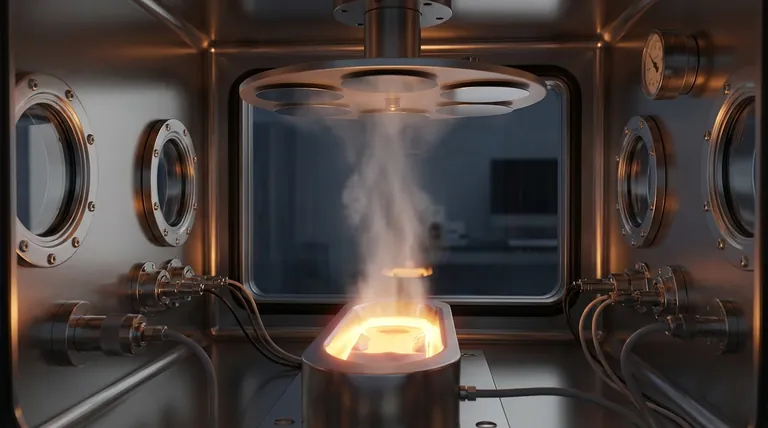

À la base, le processus d'évaporation PVD est une méthode de création d'une couche mince en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se transforme en gaz. Cette vapeur traverse ensuite le vide et se condense sur un objet cible plus froid, appelé substrat, formant un revêtement uniforme. L'ensemble du processus est analogue à la façon dont la vapeur d'un bain chaud monte et se condense en gouttelettes d'eau sur un plafond frais.

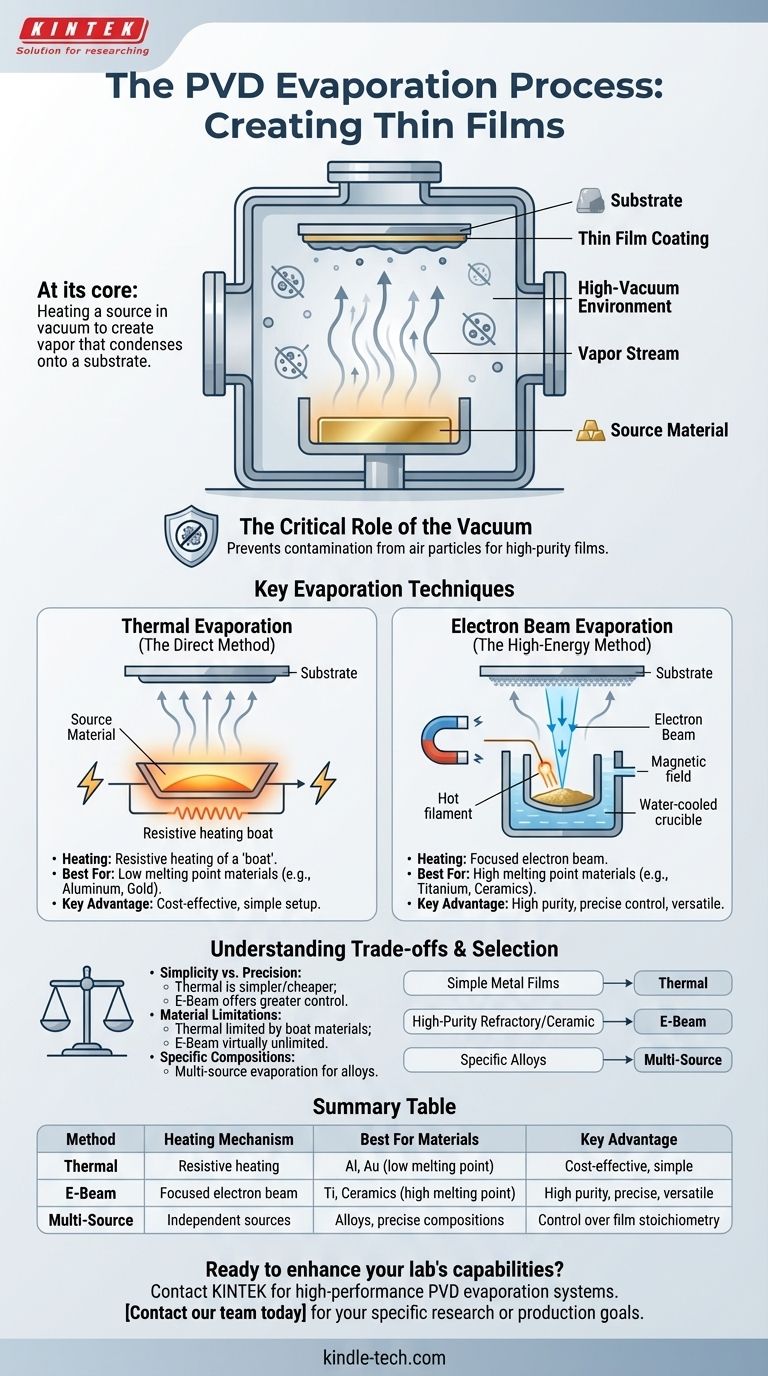

Bien que toutes les techniques d'évaporation PVD visent à convertir un solide en vapeur pour le revêtement, la méthode spécifique utilisée pour générer cette chaleur est le facteur critique. Ce choix dicte l'efficacité du processus, son niveau de contrôle et la gamme de matériaux que vous pouvez déposer avec succès.

Le principe fondamental : du solide à la vapeur

Le dépôt physique en phase vapeur (PVD) par évaporation repose sur une transition de phase simple. Comprendre les composants de cet environnement est essentiel pour comprendre le processus lui-même.

Le rôle critique du vide

Le processus doit se dérouler dans un environnement sous vide poussé. Ce n'est pas négociable car le vide empêche les atomes de revêtement vaporisés d'entrer en collision et de réagir avec les particules de l'air, ce qui introduirait autrement des impuretés et contaminerait le film final.

La source et le substrat

Deux composants sont essentiels au processus : la source et le substrat. La source est la matière première – souvent un métal ou une céramique – qui deviendra le revêtement. Le substrat est l'objet ou la pièce qui est revêtue.

Le processus de condensation

Une fois que le matériau source est suffisamment chauffé pour se vaporiser, ses atomes ou molécules se déplacent en ligne droite à travers la chambre à vide. En atteignant la surface relativement froide du substrat, ils perdent de l'énergie, se condensent à nouveau à l'état solide et s'accumulent couche par couche pour former une couche mince et solide.

Techniques d'évaporation clés : choisir la bonne source de chaleur

La principale différence entre les méthodes d'évaporation réside dans la manière dont le matériau source est chauffé. Ce choix a des implications significatives sur les types de matériaux qui peuvent être utilisés et la qualité du film résultant.

Évaporation thermique (la méthode directe)

C'est souvent la technique la plus simple et la plus courante. Le matériau source est placé dans un récipient, ou "bateau", qui est chauffé par résistance en y faisant passer un fort courant électrique. La chaleur fait fondre le matériau puis l'évaporer. Cette méthode fonctionne mieux pour les matériaux ayant des températures d'évaporation relativement basses, comme l'aluminium ou l'or.

Évaporation par faisceau d'électrons (la méthode à haute énergie)

Pour les matériaux ayant des points de fusion très élevés, comme le titane ou les céramiques, une technique plus puissante est nécessaire. Dans l'évaporation par faisceau d'électrons (e-beam), un faisceau d'électrons à haute énergie est généré à partir d'un filament chaud, généralement en tungstène. Ce faisceau est guidé magnétiquement pour frapper le matériau source, qui est maintenu dans un creuset refroidi à l'eau. L'immense énergie cinétique des électrons est instantanément convertie en énergie thermique lors de l'impact, ce qui provoque la vaporisation du matériau source avec une grande efficacité.

Méthodes avancées et spécialisées

Bien que l'évaporation thermique et par faisceau d'électrons soient les méthodes les plus courantes, d'autres méthodes spécialisées existent. Celles-ci incluent l'utilisation de lasers (évaporation par faisceau laser), d'arcs électriques (évaporation par arc) ou de flux atomiques hautement contrôlés (épitaxie par faisceaux moléculaires) pour obtenir des propriétés de film spécifiques pour des applications avancées.

Comprendre les compromis

Le choix d'une méthode d'évaporation implique d'équilibrer la complexité, le coût et la compatibilité des matériaux. Aucune technique n'est universellement supérieure.

Simplicité vs Précision

L'évaporation thermique est mécaniquement simple et moins coûteuse à mettre en œuvre. Cependant, elle offre un contrôle moins précis sur le taux d'évaporation. Les systèmes d'évaporation par faisceau d'électrons sont plus complexes et coûteux, mais offrent un contrôle exceptionnel et peuvent déposer une gamme beaucoup plus large de matériaux.

Limitations matérielles

L'évaporation thermique est fondamentalement limitée aux matériaux qui peuvent être évaporés avant que l'élément chauffant lui-même ne fonde ou ne se dégrade. Elle ne convient pas aux métaux réfractaires ni à de nombreux composés céramiques. L'évaporation par faisceau d'électrons contourne ce problème en chauffant directement la source, permettant le dépôt de pratiquement n'importe quel matériau.

Obtention de compositions spécifiques

La création d'un film à partir d'un alliage peut être difficile, car les différents éléments du matériau source s'évaporeront à des vitesses différentes. Pour produire un film avec une composition d'alliage précise, un système d'évaporation multi-sources est utilisé. Cela implique l'utilisation de deux ou plusieurs sources distinctes, chacune avec son propre contrôle de chauffage, pour déposer des matériaux simultanément sur le même substrat.

Sélectionner le bon processus d'évaporation

Votre choix de méthode doit être dicté par le matériau que vous devez déposer et les exigences de performance du film final.

- Si votre objectif principal est la rentabilité pour des films métalliques simples : L'évaporation thermique est le point de départ le plus direct et le plus économique.

- Si votre objectif principal est le dépôt de films de haute pureté de métaux réfractaires ou de céramiques : L'évaporation par faisceau d'électrons fournit l'énergie, le contrôle et la polyvalence des matériaux nécessaires.

- Si votre objectif principal est de créer un film avec une composition d'alliage spécifique : Un système d'évaporation multi-sources est nécessaire pour contrôler précisément le taux de dépôt de chaque composant du matériau.

En fin de compte, comprendre comment la chaleur est appliquée au matériau source est la clé pour maîtriser l'évaporation PVD et obtenir les propriétés de film souhaitées.

Tableau récapitulatif :

| Méthode | Mécanisme de chauffage | Idéal pour les matériaux | Avantage clé |

|---|---|---|---|

| Évaporation thermique | Chauffage résistif d'un « bateau » | Aluminium, Or (point de fusion bas) | Rentable, installation simple |

| Évaporation par faisceau d'électrons | Faisceau d'électrons focalisé | Titane, Céramiques (point de fusion élevé) | Haute pureté, contrôle précis, polyvalent |

| Évaporation multi-sources | Plusieurs sources indépendantes | Alliages, compositions précises | Contrôle de la stœchiométrie du film |

Prêt à améliorer les capacités de votre laboratoire avec une évaporation PVD précise ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes d'évaporation PVD avancés. Que vous ayez besoin de la simplicité de l'évaporation thermique pour des revêtements métalliques rentables ou de la précision de l'évaporation par faisceau d'électrons pour des films céramiques de haute pureté, nos experts peuvent vous aider à sélectionner la bonne solution pour vos objectifs de recherche ou de production spécifiques.

Nous servons des laboratoires dans diverses industries, vous assurant d'obtenir l'équipement et les consommables fiables nécessaires pour obtenir des résultats supérieurs en matière de couches minces.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en évaporation PVD et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces