À la base, le dépôt physique en phase vapeur (PVD) est un processus de "peinture au pistolet" hautement contrôlé à l'échelle atomique. Il implique la vaporisation d'un matériau source solide à l'intérieur d'une chambre à vide poussé et permet à la vapeur de voyager et de se condenser sur une tranche de semi-conducteur. Cette méthode forme un film ultra-mince et pur, atome par atome, et se définit par le fait qu'aucune réaction chimique n'est utilisée pour créer la couche finale.

Le principe central du PVD est le transport physique du matériau d'une source à un substrat sans aucune altération chimique. Cela en fait un outil indispensable pour déposer les couches métalliques pures qui forment le câblage et les points de connexion dans les microprocesseurs modernes.

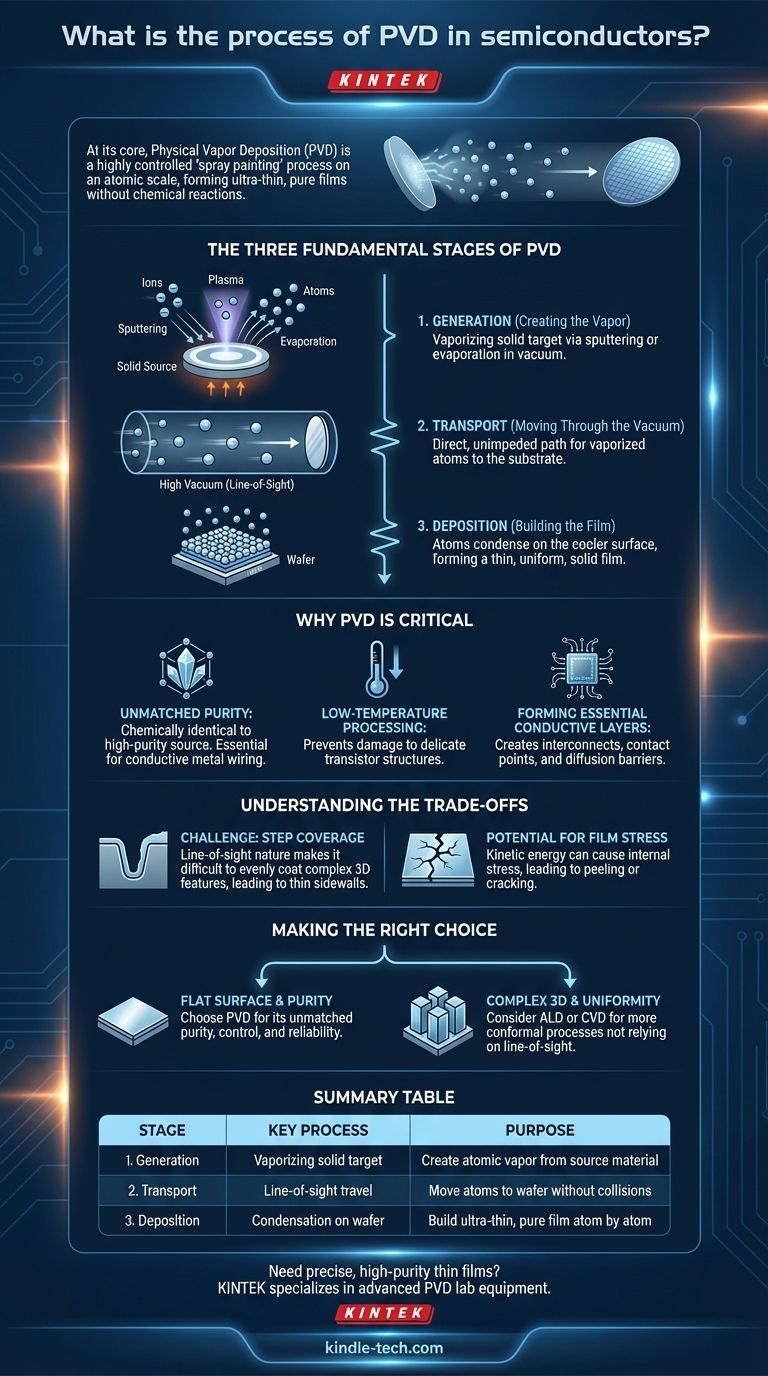

Les trois étapes fondamentales du PVD

L'ensemble du processus PVD, quelle que soit la technique spécifique utilisée, peut être décomposé en trois étapes distinctes et séquentielles. Comprendre ce déroulement est essentiel pour saisir les capacités et les limites du processus.

Étape 1 : Génération (Création de la vapeur)

La première étape consiste à convertir un matériau source solide, appelé la cible, en une phase gazeuse ou vapeur. Cela doit être fait avec précision à l'intérieur de la chambre à vide.

Les méthodes les plus courantes pour cela sont la pulvérisation cathodique, où la cible est bombardée par des ions à haute énergie provenant d'un plasma, délogeant des atomes, ou l'évaporation, où la cible est chauffée jusqu'à ce que ses atomes s'évaporent dans le vide.

Étape 2 : Transport (Déplacement à travers le vide)

Une fois libérés de la cible, les atomes vaporisés voyagent à travers la chambre à vide vers le substrat (la tranche de semi-conducteur).

Le vide poussé est essentiel. Il garantit qu'il y a très peu de molécules d'air ou de gaz avec lesquelles les atomes en déplacement pourraient entrer en collision, leur permettant un chemin direct et sans entrave. Ce chemin direct est souvent appelé transport en ligne de visée.

Étape 3 : Dépôt (Construction du film)

Lorsque les atomes vaporisés atteignent la surface plus froide de la tranche, ils perdent rapidement de l'énergie et se condensent à nouveau en un état solide.

Cette condensation s'accumule couche par couche, atome par atome, pour former un film mince, uniforme et solide. Les propriétés de ce film — telles que sa densité et sa pureté — sont étroitement contrôlées par des facteurs comme le niveau de vide, la température et l'énergie des atomes entrants.

Pourquoi le PVD est essentiel dans la fabrication de semi-conducteurs

Le PVD n'est pas seulement l'une des nombreuses options ; c'est un processus fondamental utilisé pour des couches spécifiques et critiques où ses avantages uniques sont non négociables.

Pureté inégalée

Parce que le PVD est un processus physique, le film déposé est chimiquement identique à la cible source de haute pureté. Il n'y a pas de précurseurs chimiques ou de sous-produits pour introduire des impuretés. Ceci est essentiel pour créer un câblage métallique hautement conducteur.

Traitement à basse température

Le PVD fonctionne généralement à des températures plus basses que son équivalent chimique, le dépôt chimique en phase vapeur (CVD). Ceci est crucial dans la fabrication de puces modernes, car cela évite d'endommager les structures de transistors complexes et délicates déjà construites sur la tranche lors des étapes précédentes.

Formation de couches conductrices essentielles

Le PVD est la méthode de prédilection pour déposer les couches métalliques qui agissent comme le câblage de la puce, connues sous le nom d'interconnexions. Il est également utilisé pour créer des points de contact et des barrières de diffusion, qui empêchent différents matériaux de se mélanger et de dégrader les performances de la puce au fil du temps.

Comprendre les compromis inhérents

Aucun processus n'est parfait, et un conseiller de confiance doit souligner les limitations. La nature physique du PVD crée des défis distincts que les ingénieurs doivent gérer.

Le défi de la "couverture d'étape"

La plus grande limitation du PVD est sa nature en ligne de visée. Comme une bombe de peinture, il recouvre ce qu'il peut "voir". Cela rend difficile de recouvrir uniformément des caractéristiques de puce complexes et tridimensionnelles comme des tranchées profondes et étroites.

Les surfaces supérieures de ces caractéristiques recevront un revêtement épais, mais les parois latérales verticales et le fond de la tranchée recevront une couche beaucoup plus mince, voire aucune. Cette mauvaise "couverture d'étape" peut créer des défauts et des circuits ouverts.

Potentiel de contrainte du film

L'énergie cinétique des atomes frappant la surface de la tranche peut créer une contrainte interne au sein du film déposé. Si elle n'est pas correctement contrôlée, cette contrainte peut provoquer le décollement ou la fissuration du film, entraînant une défaillance du dispositif.

Faire le bon choix pour votre objectif

Votre choix de technique de dépôt dépend entièrement de la fonction spécifique de la couche et de la topologie de la surface que vous recouvrez.

- Si votre objectif principal est de déposer une couche métallique pure et hautement conductrice sur une surface relativement plane : Le PVD est le choix standard de l'industrie pour sa pureté, son contrôle et sa fiabilité inégalés.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur une structure 3D complexe avec des tranchées profondes : Vous auriez besoin d'un processus plus conforme comme le dépôt par couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD), qui ne dépendent pas de la ligne de visée.

En fin de compte, comprendre la nature physique et en ligne de visée du PVD est la clé pour exploiter ses forces et atténuer ses faiblesses dans la fabrication avancée.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Génération | Vaporisation de la cible solide par pulvérisation cathodique ou évaporation | Créer une vapeur atomique à partir du matériau source |

| 2. Transport | Déplacement en ligne de visée sous vide poussé | Transporter les atomes vaporisés vers la tranche sans collisions |

| 3. Dépôt | Condensation sur la surface de la tranche | Construire un film ultra-mince et pur atome par atome |

Besoin de films minces précis et de haute pureté pour votre fabrication de semi-conducteurs ? KINTEK est spécialisé dans les équipements de laboratoire PVD avancés et les consommables, offrant la fiabilité et le contrôle essentiels pour la fabrication moderne de microprocesseurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt et les performances de vos puces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température