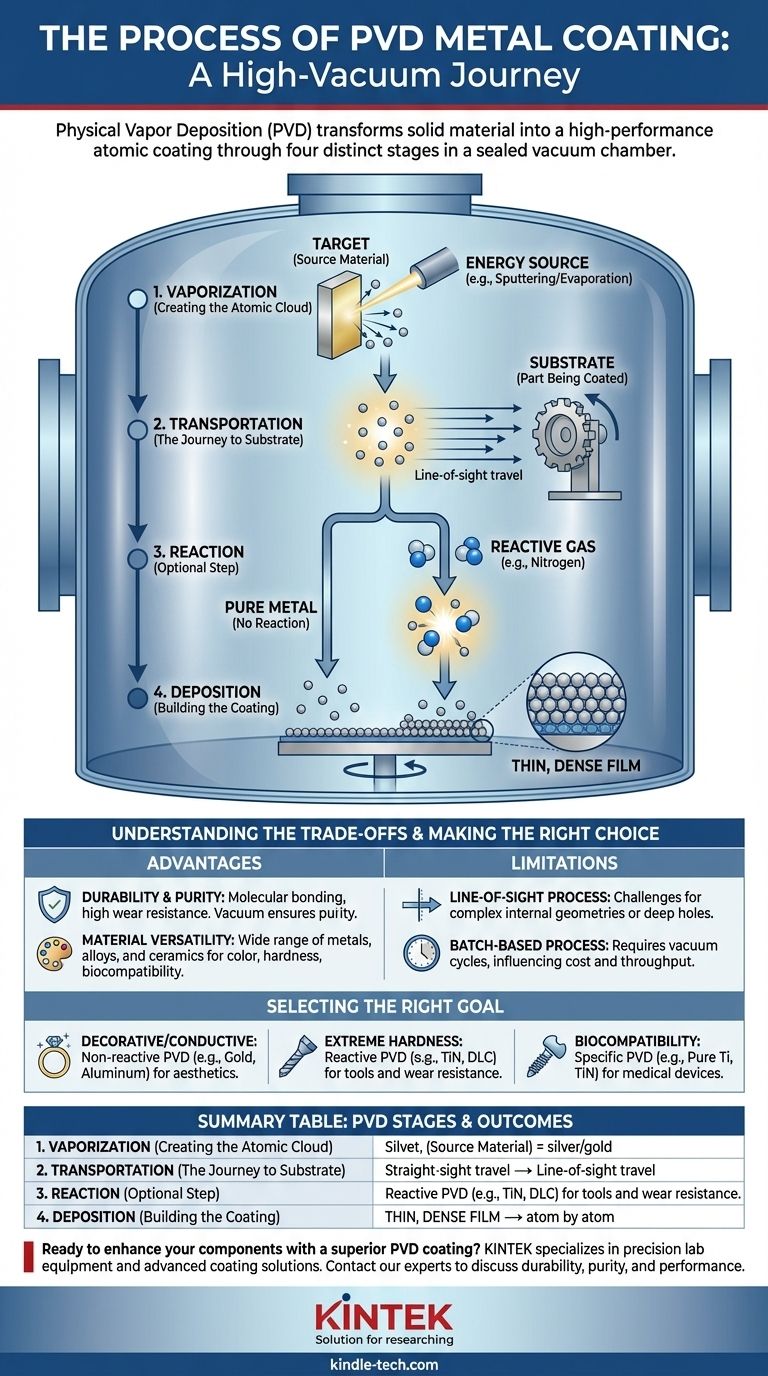

Essentiellement, le dépôt physique en phase vapeur (PVD) pour le métal est un processus sous vide poussé qui transforme un matériau source solide, connu sous le nom de « cible », en vapeur. Cette vapeur traverse ensuite la chambre à vide et se condense à la surface d'une pièce, ou « substrat », créant un nouveau revêtement haute performance atome par atome. L'ensemble du processus se déroule généralement en quatre étapes distinctes : vaporisation, transport, réaction et dépôt.

Le principe fondamental du PVD est le transfert physique de matière d'une source à une surface sans modifier la chimie fondamentale du matériau, sauf si une réaction est intentionnellement introduite. Comprendre que cette étape de « réaction » est facultative est la clé pour saisir la polyvalence du PVD dans la création de finitions métalliques pures et de revêtements céramiques ultra-durs.

Décortiquer le processus PVD

Pour vraiment comprendre comment fonctionne le PVD, il est préférable de le visualiser comme un voyage contrôlé en quatre étapes qui se déroule à l'intérieur d'une chambre scellée. Chaque étape joue un rôle essentiel dans la détermination des propriétés finales du revêtement.

La Fondation : Un environnement sous vide poussé

Avant que tout revêtement ne puisse commencer, l'air et les autres gaz sont pompés hors de la chambre PVD pour créer un vide quasi parfait. Ceci est non négociable.

Cet environnement sous vide poussé est essentiel car il empêche la vapeur métallique de réagir avec les contaminants en suspension dans l'air comme l'oxygène ou l'eau, assurant ainsi un revêtement pur. Il permet également aux atomes vaporisés de voyager librement de la source à la pièce sans entrer en collision avec les molécules d'air.

Étape 1 : Vaporisation (Création du nuage atomique)

C'est l'étape où le matériau de revêtement solide est converti en gaz. Une source d'énergie élevée est dirigée sur la cible (le bloc de matériau source pur).

Les méthodes les plus courantes sont le pulvérisation cathodique (sputtering), qui bombarde la cible avec des ions énergétiques pour arracher physiquement des atomes, ou l'évaporation thermique, qui utilise la chaleur pour faire bouillir le matériau en vapeur. Le résultat est un nuage de matériau source gazeux.

Étape 2 : Transport (Le voyage vers le substrat)

Une fois vaporisées, les atomes ou molécules traversent la chambre à vide de la cible vers le substrat (la pièce à revêtir).

Il s'agit généralement d'un voyage à « ligne de visée ». Les particules de vapeur voyagent en ligne droite jusqu'à ce qu'elles frappent une surface, ce qui explique pourquoi les pièces sont souvent mises en rotation sur des montages complexes pour assurer une couverture uniforme.

Étape 3 : Réaction (L'étape facultative mais critique)

Cette étape est ce qui définit les deux grandes catégories de PVD. Elle peut se produire ou non, selon le résultat souhaité.

Si l'objectif est un revêtement métallique pur (comme l'or ou l'aluminium), cette étape est omise. Cependant, si l'objectif est un revêtement céramique extrêmement dur, une quantité contrôlée de gaz réactif (comme l'azote ou l'oxygène) est introduite dans la chambre. Les atomes métalliques réagissent avec ce gaz pour former un nouveau composé, tel que le nitrure de titane ou l'oxyde de chrome.

Étape 4 : Dépôt (Construction du revêtement atome par atome)

Dans l'étape finale, la vapeur métallique (ou la vapeur de composé nouvellement formée) atteint le substrat et se condense sur sa surface.

Étant donné que le substrat est souvent à une température plus basse, la vapeur se solidifie rapidement, créant un film très dense, mince et hautement adhérent. Ce dépôt au niveau atomique est ce qui confère aux revêtements PVD leur résistance et leur uniformité supérieures.

Comprendre les compromis

Le PVD est une technologie puissante, mais il est essentiel de reconnaître ses avantages et limites spécifiques pour déterminer s'il s'agit de la bonne solution pour votre application.

Avantage : Durabilité et pureté

Les revêtements PVD sont liés moléculairement au substrat, ce qui les rend incroyablement durs et résistants à l'usure, à la corrosion et à l'abrasion. Le processus sous vide assure un niveau de pureté difficile à atteindre avec d'autres méthodes comme la galvanoplastie.

Avantage : Polyvalence des matériaux

Le processus permet le dépôt de métaux purs, d'alliages complexes et de composés céramiques extrêmement durs. Cela donne aux ingénieurs et aux concepteurs une vaste palette de matériaux parmi lesquels choisir pour des propriétés allant de la couleur et de la conductivité à la dureté et à la biocompatibilité.

Limitation : Processus de ligne de visée

Étant donné que la vapeur voyage en ligne droite, le revêtement de géométries internes complexes ou de trous profonds et étroits peut être difficile. Obtenir une épaisseur uniforme nécessite une orientation soignée de la pièce et souvent des montages rotatifs complexes à l'intérieur de la chambre.

Limitation : Un processus par lots

Le PVD n'est pas un processus à flux continu. Les pièces doivent être chargées dans une chambre, le vide doit être créé, le processus exécuté, puis la chambre ventilée pour retirer les pièces. Cette nature par lots peut influencer le coût et le débit par rapport à d'autres méthodes de finition.

Faire le bon choix pour votre objectif

Votre objectif final déterminera quelle variation du processus PVD est la plus appropriée.

- Si votre objectif principal est une finition métallique pure décorative ou conductrice : Le PVD non réactif est le bon choix, où l'étape de « Réaction » est omise pour déposer directement des matériaux tels que l'or, l'aluminium ou le chrome.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Le PVD réactif est nécessaire pour former des composés céramiques durs tels que le nitrure de titane (TiN), le nitrure de chrome (CrN) ou le carbone de type diamant (DLC) sur les outils et les composants.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Des processus PVD non réactifs ou réactifs spécifiques sont choisis pour déposer des matériaux inertes tels que le titane pur ou le nitrure de titane (TiN), qui sont sans danger pour le contact avec le corps humain.

En comprenant ces étapes fondamentales, vous pouvez aller au-delà de la simple spécification de « PVD » et commencer à sélectionner intentionnellement le bon matériau et le bon processus pour obtenir les performances souhaitées.

Tableau récapitulatif :

| Étape PVD | Action clé | Résultat |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur par pulvérisation cathodique ou évaporation. | Crée un nuage d'atomes sources. |

| 2. Transport | La vapeur voyage en ligne droite à travers la chambre à vide. | Les atomes se déplacent de la source au substrat. |

| 3. Réaction (Facultatif) | La vapeur réagit avec un gaz (ex. : Azote) pour former un composé. | Crée des revêtements céramiques ultra-durs (ex. : TiN). |

| 4. Dépôt | La vapeur se condense et se lie à la surface du substrat. | Forme un film dense, mince et hautement adhérent. |

Prêt à améliorer vos composants avec un revêtement PVD supérieur ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les processus de revêtement avancés. Que vous ayez besoin de développer des revêtements d'outils durables, des finitions pour dispositifs médicaux biocompatibles ou des couches métalliques décoratives, notre expertise garantit que vous obtiendrez les propriétés matérielles exactes que vous exigez.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent apporter durabilité, pureté et performance à votre laboratoire ou à votre processus de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires