À la base, la pyrolyse lente est un processus de décomposition thermique qui chauffe des matériaux organiques, tels que la biomasse ou le plastique, dans un environnement totalement dépourvu d'oxygène ou à faible teneur en oxygène. Contrairement aux méthodes plus rapides, sa caractéristique distinctive est un taux de chauffage très lent et contrôlé. Ce rythme délibéré est spécifiquement conçu pour maximiser la conversion de la matière première en un solide stable, riche en carbone, connu sous le nom de biochar.

La pyrolyse lente n'est pas seulement une méthode de chauffage ; c'est un choix stratégique. En contrôlant précisément le taux de chauffage et la température, le processus favorise intentionnellement la création d'un produit charbon solide plutôt que la génération de liquides ou de gaz, emprisonnant efficacement le carbone sous une forme stable et utile.

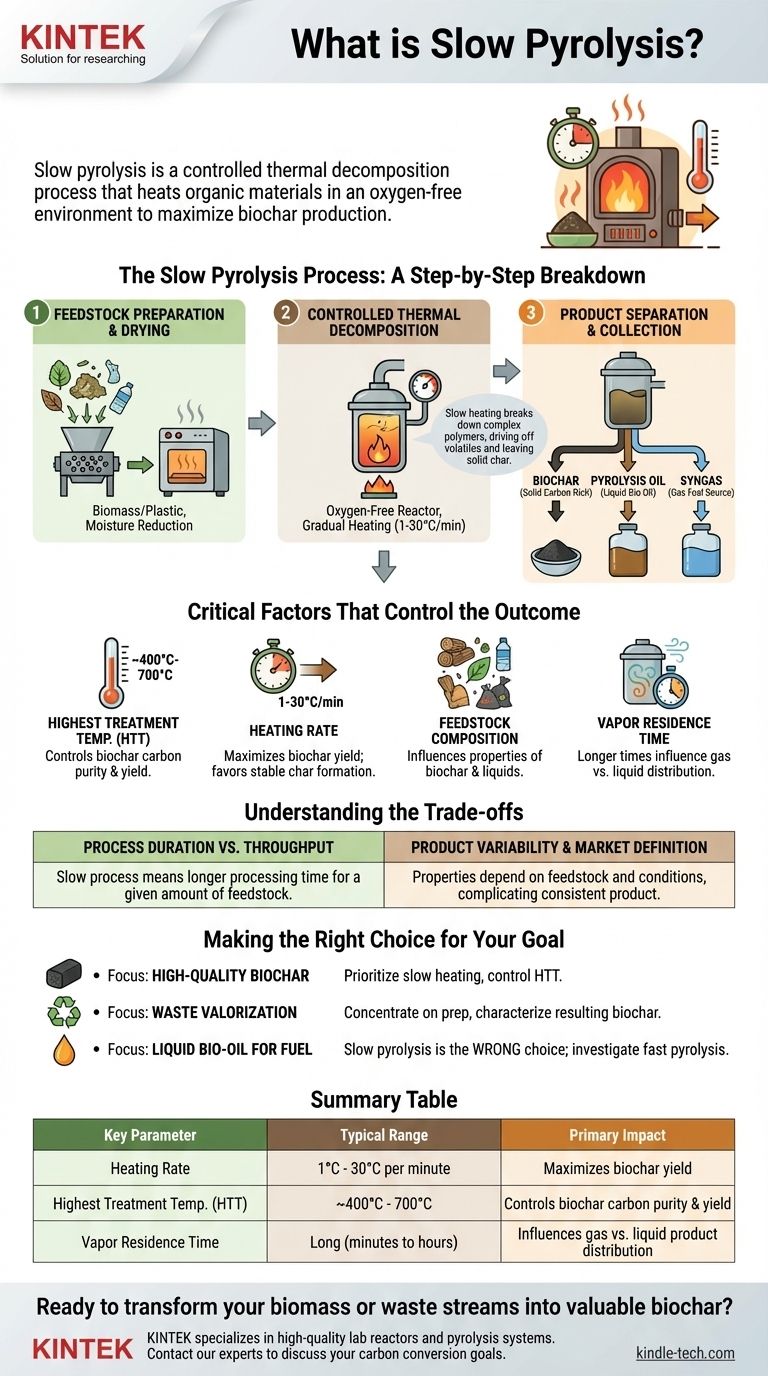

Le processus de pyrolyse lente : une explication étape par étape

Le processus peut être compris comme une séquence de trois étapes fondamentales, de la préparation de la matière première à la collecte des produits finaux à valeur ajoutée.

Étape 1 : Préparation et séchage de la matière première

Avant que la réaction thermique ne puisse commencer, la matière première, ou charge d'alimentation, doit être correctement préparée. Cela implique presque toujours le séchage du matériau pour réduire significativement sa teneur en humidité.

Pour de nombreuses matières premières, cette étape peut également inclure le broyage pour créer une taille de particule uniforme ou un prétraitement pour séparer les matériaux non ciblés, assurant une réaction efficace et constante.

Étape 2 : Décomposition thermique contrôlée

C'est le cœur du processus. La matière première séchée est chargée dans un réacteur, qui est ensuite scellé pour créer un environnement sans oxygène.

La chaleur est appliquée progressivement, avec des taux de chauffage typiques entre 1°C et 30°C par minute. Ce chauffage lent décompose les polymères organiques complexes de la matière première, expulsant les composés volatils sous forme de gaz et de liquides tout en laissant derrière une structure solide et dense en carbone.

Étape 3 : Séparation et collecte des produits

Une fois la réaction terminée, les produits résultants sont séparés. Le produit principal, le biochar (ou biocoal), est le matériau solide qui reste dans le réacteur.

Les gaz volatils sont dirigés loin du réacteur. En refroidissant, certains de ces gaz se condensent en un liquide, souvent appelé huile de pyrolyse, bio-huile ou vinaigre de bois. Les gaz non condensables restants, connus sous le nom de syngaz, sont également collectés et peuvent être utilisés comme source de carburant, parfois pour alimenter le processus de pyrolyse lui-même.

Facteurs critiques qui contrôlent le résultat

Le rendement final et les caractéristiques des produits ne sont pas accidentels ; ils sont le résultat direct de plusieurs paramètres clés du processus. Comprendre ces variables est crucial pour concevoir un résultat souhaité.

Température de traitement la plus élevée (HTT)

C'est sans doute le facteur le plus influent. Des températures plus élevées (par exemple, >500°C) conduisent généralement à un carbone de plus grande pureté dans le biochar, mais peuvent réduire le rendement global en charbon car plus de matière est convertie en gaz.

Taux de chauffage

Le taux de chauffage lent est la caractéristique distinctive de ce processus. Il laisse le temps à des réactions secondaires complexes de se produire, ce qui favorise la formation de structures de charbon stables plutôt que de liquides et de gaz volatils.

Composition de la matière première

La nature du matériau de départ influence fortement les produits finaux. Une biomasse ligneuse produira un biochar et un liquide différents de ceux d'un flux de déchets plastiques, ce qui aura un impact sur sa composition chimique, sa porosité et ses utilisations potentielles.

Temps de séjour des vapeurs

Cela fait référence au temps pendant lequel les gaz volatils restent dans la zone chaude du réacteur. Des temps de séjour plus longs peuvent entraîner un craquage secondaire, où les molécules de gaz et de liquide se décomposent davantage, augmentant potentiellement le rendement en gaz au détriment du liquide.

Comprendre les compromis

Bien qu'efficace pour produire du biochar, la pyrolyse lente est un processus de compromis délibéré qui présente certains défis.

Durée du processus vs. Débit

Le principal compromis est la vitesse. La nature "lente" du processus signifie que le temps nécessaire pour traiter une quantité donnée de matière première est significativement plus long que dans la pyrolyse rapide, ce qui peut limiter le débit global d'une installation.

Variabilité des produits et définition du marché

Les propriétés du biochar et de la bio-huile dépendent fortement à la fois de la matière première et des conditions d'exploitation précises. Cette variabilité peut rendre difficile la production d'un produit parfaitement constant, ce qui complique à son tour les efforts pour définir un marché clair et un prix.

Faire le bon choix pour votre objectif

Votre choix de paramètres de pyrolyse doit être dicté par votre objectif final. Utilisez ceci comme guide pour aligner le processus avec le résultat souhaité.

- Si votre objectif principal est de produire du biochar de haute qualité : Priorisez les taux de chauffage lents et contrôlez soigneusement la température de traitement la plus élevée pour atteindre la teneur en carbone et la stabilité souhaitées.

- Si votre objectif principal est la valorisation des déchets : Concentrez-vous sur une préparation et un séchage efficaces de la matière première, et soyez prêt à caractériser le biochar résultant pour trouver son application la plus appropriée.

- Si votre objectif principal est de produire de la bio-huile liquide pour le carburant : La pyrolyse lente est le mauvais choix ; vous devriez vous pencher sur la pyrolyse rapide, qui utilise un chauffage rapide pour maximiser le rendement en liquide.

En comprenant ces principes fondamentaux, vous pouvez exploiter la pyrolyse lente comme un outil précis pour transformer des matériaux organiques de faible valeur en un produit carboné spécifique et précieux.

Tableau récapitulatif :

| Paramètre clé | Plage typique | Impact principal |

|---|---|---|

| Taux de chauffage | 1°C - 30°C par minute | Maximise le rendement en biochar |

| Temp. de traitement la plus élevée (HTT) | ~400°C - 700°C | Contrôle la pureté et le rendement en carbone du biochar |

| Temps de séjour des vapeurs | Long (minutes à heures) | Influence la distribution des produits gaz vs. liquide |

Prêt à transformer votre biomasse ou vos flux de déchets en biochar précieux ? Le contrôle précis requis pour un processus de pyrolyse lente efficace exige un équipement fiable. KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes de pyrolyse de haute qualité conçus pour des résultats cohérents et évolutifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de conversion et de valorisation du carbone.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu ? Un guide pour le dépôt de couches minces de haute qualité

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique

- Quel est le taux de pyrolyse ? Une variable clé pour contrôler les rendements en biocharbon, bio-huile et syngaz

- Quels sont les éléments du bio-fioul ? Décrypter la chimie du carburant renouvelable

- À quoi sert l'acier fritté ? Créer des composants métalliques complexes et haute performance

- Comment la biomasse se compare-t-elle aux combustibles fossiles ? Une analyse claire de l'impact carbone et de l'utilisation de l'énergie

- Le graphite conduit-il l'électricité ? Dévoiler les secrets de sa structure atomique

- Que se passe-t-il lors de la préparation de l'échantillon ? L'étape critique pour une analyse de laboratoire précise