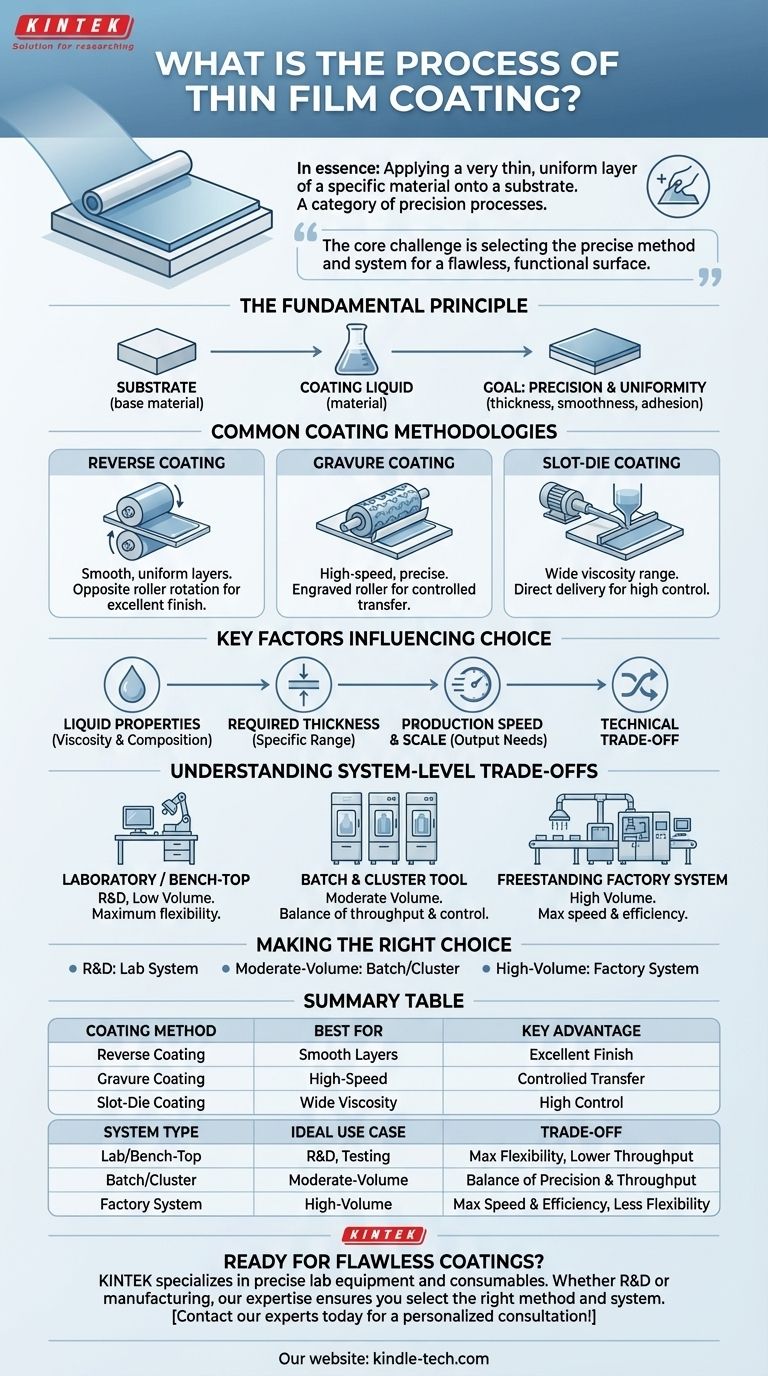

En substance, le processus de revêtement en couche mince est l'application d'une couche très fine et uniforme d'un matériau spécifique sur une surface de base, appelée substrat. Il ne s'agit pas d'une technique unique, mais d'une catégorie de processus de précision, avec des méthodes courantes incluant le revêtement inversé, le revêtement par gravure et le revêtement par fente, chacune étant choisie en fonction des besoins spécifiques de l'application.

Le défi principal du revêtement en couche mince n'est pas seulement d'appliquer une couche ; c'est de sélectionner la méthode et le système précis qui correspondent au matériau de revêtement, à l'épaisseur de film souhaitée et à l'échelle de production requise pour obtenir une surface impeccable et fonctionnelle.

Le principe fondamental du revêtement

Un substrat et un matériau de revêtement

Au cœur de chaque processus de film mince, il y a deux composants clés : le substrat (le matériau de base à revêtir) et le liquide ou matériau de revêtement. L'objectif est de déposer le matériau de revêtement sur le substrat avec une uniformité exceptionnelle et une épaisseur contrôlée.

L'objectif : précision et uniformité

Le processus est considéré comme réussi lorsque le film final répond à des spécifications strictes en matière d'épaisseur, de lissé et d'adhérence. Ces propriétés sont essentielles pour la performance du produit final, qu'il s'agisse d'un écran électronique, d'un dispositif médical ou d'un emballage avancé.

Méthodologies de revêtement courantes

La méthode choisie est déterminée par des facteurs tels que la viscosité du liquide de revêtement, l'épaisseur cible et la vitesse de production requise.

Revêtement inversé

Cette méthode utilise deux rouleaux tournant dans des directions opposées au point d'application. Le substrat passe à travers un rouleau tandis que le revêtement est appliqué par l'autre, créant une couche très lisse et uniforme.

Revêtement par gravure

Le revêtement par gravure utilise un rouleau gravé d'un motif de très petites cellules. Ce rouleau capte le liquide de revêtement, et une racle élimine l'excès, laissant une quantité précise dans les cellules à transférer sur le substrat.

Revêtement par fente

Dans ce processus, le liquide de revêtement est pompé avec précision à travers une fente interne étroite et délivré directement sur le substrat en mouvement. Cette méthode offre un excellent contrôle sur l'épaisseur et la largeur du revêtement.

Facteurs clés influençant votre choix

La décision d'utiliser une méthode plutôt qu'une autre est un compromis technique dicté par les exigences spécifiques du projet.

Propriétés du liquide de revêtement

La viscosité (épaisseur) et la composition chimique du matériau de revêtement sont primordiales. Certaines méthodes, comme le revêtement par fente, gèrent bien une large gamme de viscosités, tandis que d'autres sont plus spécialisées.

Épaisseur de film requise

Différentes méthodes excellent dans la production de différentes gammes d'épaisseur. Un processus idéal pour une couche optique ultra-mince pourrait être inadapté à un revêtement adhésif plus épais.

Vitesse et échelle de production

La production requise dicte le choix. La fabrication à grande vitesse, de rouleau à rouleau, repose souvent sur des méthodes comme la gravure ou le revêtement par fente, tandis que d'autres applications peuvent privilégier la précision à la vitesse.

Comprendre les compromis au niveau du système

La méthode de revêtement n'est qu'une partie de l'équation ; la machinerie ou le "système" qui l'implémente est tout aussi important. Ce choix reflète un compromis entre l'échelle, la flexibilité et le coût.

Systèmes de laboratoire ou de paillasse

Ce sont des systèmes à petite échelle conçus pour la recherche, le développement et les applications expérimentales à faible volume. Ils offrent une flexibilité maximale pour tester différents matériaux et processus.

Systèmes par lots et outils en cluster

Les systèmes par lots traitent plusieurs substrats (comme des tranches de silicium) simultanément dans une seule chambre. Les outils en cluster utilisent plusieurs chambres interconnectées, permettant une séquence de différents processus sans rompre le vide, offrant un équilibre entre le débit et le contrôle.

Systèmes d'usine autonomes

Ce sont de grands systèmes hautement automatisés conçus pour la production continue à grand volume. Ils sont optimisés pour un processus spécifique afin de maximiser la vitesse, l'efficacité et la cohérence dans un environnement de fabrication.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la recherche et les tests de matériaux : Un système de laboratoire ou de paillasse flexible est le choix idéal pour expérimenter différentes méthodes et formulations.

- Si votre objectif principal est une production contrôlée à volume modéré : Les systèmes par lots ou les outils en cluster offrent la précision et le débit nécessaires pour la fabrication spécialisée.

- Si votre objectif principal est une fabrication à grand volume et sensible aux coûts : Un système d'usine dédié à grande échelle utilisant une méthode à grande vitesse comme la gravure ou le revêtement par fente est requis.

En fin de compte, maîtriser le processus de revêtement en couche mince signifie aligner la bonne technique avec le bon système de production pour atteindre vos objectifs de performance et commerciaux spécifiques.

Tableau récapitulatif :

| Méthode de revêtement | Idéal pour | Avantage clé |

|---|---|---|

| Revêtement inversé | Couches lisses et uniformes | Rotation de rouleaux opposés pour une excellente finition |

| Revêtement par gravure | Application précise à grande vitesse | Rouleau gravé pour un transfert de matériau contrôlé |

| Revêtement par fente | Large gamme de viscosité, épaisseur précise | Livraison directe depuis une fente pour un contrôle élevé |

| Type de système | Cas d'utilisation idéal | Compromis |

| Labo/Paillasse | R&D, tests de matériaux | Flexibilité maximale, débit inférieur |

| Lot/Outil en cluster | Production à volume modéré | Équilibre entre précision et débit |

| Système d'usine | Fabrication à grand volume | Vitesse et efficacité maximales, moins de flexibilité |

Prêt à obtenir des revêtements en couche mince impeccables pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour maîtriser le processus de revêtement en couche mince. Que vous soyez en R&D ou en fabrication à grande échelle, notre expertise vous assure de sélectionner la bonne méthode et le bon système de revêtement – des unités de paillasse flexibles aux outils de production à grand volume – pour répondre à vos spécifications exactes en matière d'épaisseur, d'uniformité et d'adhérence.

Laissez-nous vous aider à optimiser votre processus de revêtement pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le métal le plus facile à faire fondre ? Commencez par l'étain et le potin pour un moulage sûr et simple

- Comment une récupération rapide de la température profite-t-elle aux congélateurs à ultra-basse température ? Protéger l'intégrité des échantillons et l'efficacité du laboratoire

- Quelles sont les conditions de processus primaires pour les composites à gradient renforcés de TiC et Cu-Sn-Ni ? Atteindre une précision de 1200°C

- Quels sont les deux types de systèmes XRF ? EDXRF contre WDXRF pour une analyse matérielle précise

- Quels sont les inconvénients de la filtration centrifuge ? Coûts élevés, entretien et risques d'endommagement du produit

- Quels sont les facteurs de la métallurgie des poudres ? Maîtriser la clé des pièces haute performance

- Pourquoi l'acier inoxydable est-il plus difficile à usiner ? Maîtrisez ses propriétés uniques pour de meilleurs résultats

- Comment augmenter le rendement de pulvérisation ? Optimiser l'énergie, la masse et l'angle des ions pour un dépôt maximal