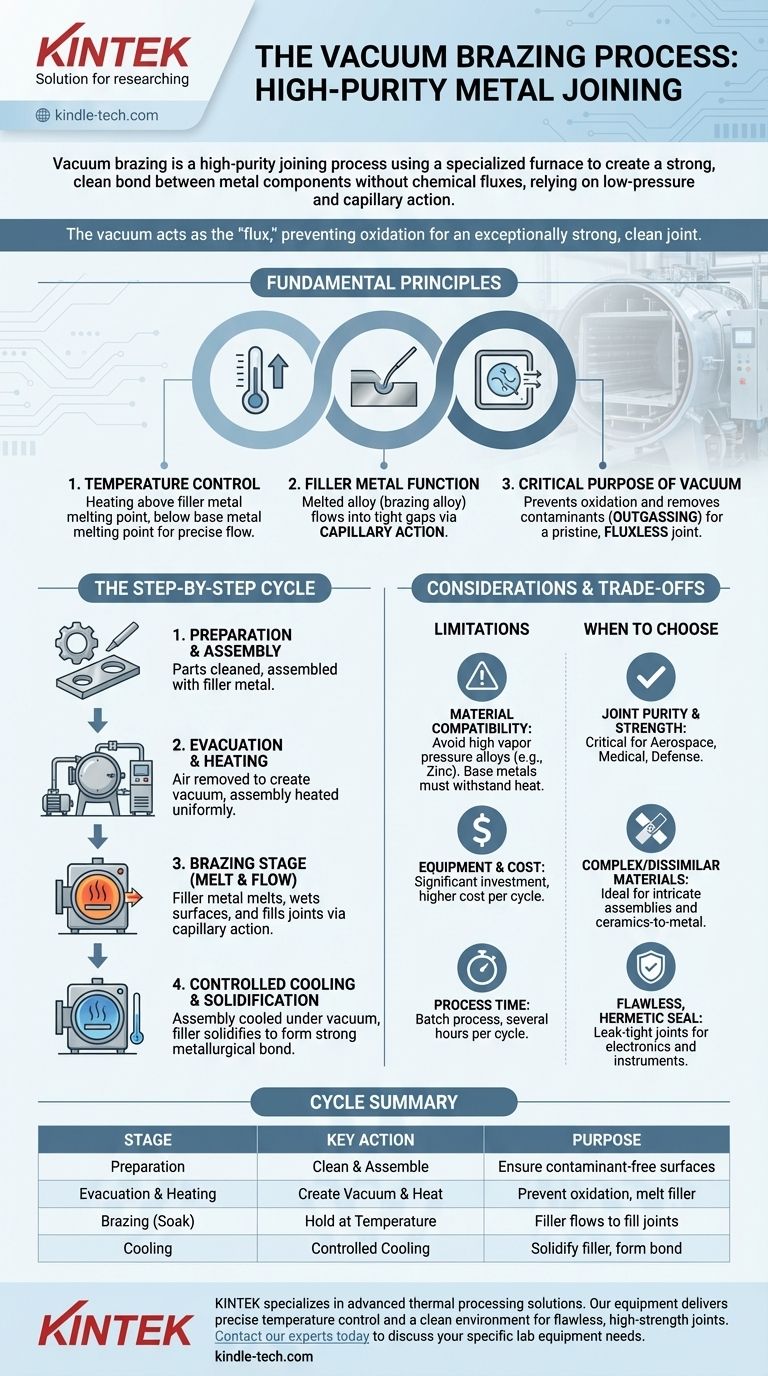

Essentiellement, le brasage sous vide est un procédé d'assemblage de haute pureté qui utilise un four spécialisé pour créer une liaison solide et propre entre les composants métalliques sans utiliser de flux chimiques. Le processus implique de chauffer un assemblage dans un environnement de basse pression pour faire fondre un métal d'apport, qui pénètre dans les espaces étroits entre les pièces de base et se solidifie pour former une jointure métallurgique permanente.

L'avantage fondamental du brasage sous vide n'est pas seulement d'assembler des métaux, mais de le faire dans un environnement qui empêche et élimine activement les oxydes et les contaminants. Le vide lui-même agit comme le « flux », assurant une jointure exceptionnellement solide et propre, impossible à obtenir avec de nombreuses méthodes conventionnelles.

Les principes fondamentaux du brasage sous vide

Pour comprendre le processus, vous devez d'abord saisir les trois principes fondamentaux qui le rendent possible : la température contrôlée, le comportement du métal d'apport et la fonction du vide.

Le rôle du contrôle de la température

L'ensemble du processus repose sur une gestion précise de la température. L'assemblage est chauffé à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des métaux de base assemblés.

Ce chauffage précis permet au métal d'apport de devenir liquide et de s'écouler sans faire fondre ni déformer les composants eux-mêmes.

La fonction du métal d'apport

Une feuille mince, un fil ou une pâte de métal d'apport (également appelé alliage de brasage) est placé au niveau de la jointure avant le chauffage.

Une fois fondu, le métal d'apport liquide est aspiré dans l'espace étroit entre les matériaux mères par un phénomène appelé capillarité. Cela garantit que la jointure est complètement remplie, créant une connexion homogène et robuste lors du refroidissement.

L'objectif critique du vide

Réaliser ce processus à l'intérieur d'un four sous vide est ce qui le définit véritablement. L'environnement de basse pression remplit plusieurs fonctions critiques.

Premièrement, il empêche l'oxydation et d'autres réactions atmosphériques qui autrement affaibliraient la liaison pendant le chauffage à haute température.

Deuxièmement, le vide aide à éliminer certains oxydes existants et contaminants volatils des surfaces métalliques, un processus connu sous le nom de dégazage. Il en résulte une jointure vierge et sans flux qui ne nécessite aucun nettoyage post-processus pour éliminer les résidus corrosifs.

Le cycle de brasage sous vide étape par étape

Le processus de brasage est un cycle par lots soigneusement contrôlé qui se déroule entièrement à l'intérieur du four sous vide.

Préparation et assemblage

Les pièces doivent être soigneusement nettoyées puis assemblées dans leur configuration finale. Le métal d'apport est soigneusement placé le long des bords des joints où il sera nécessaire.

Le cycle du four : évacuation et chauffage

L'ensemble de l'assemblage est chargé dans la chambre du four. De puissantes pompes éliminent ensuite l'air pour créer le vide de basse pression requis.

Une fois le vide stable, le four commence à chauffer l'assemblage de manière contrôlée et uniforme jusqu'à la température de brasage désignée.

L'étape de brasage : fusion et écoulement

Le four maintient, ou « trempe », l'assemblage à la température de brasage pendant une durée spécifique. Pendant ce temps, le métal d'apport fond, mouille les surfaces des métaux de base et s'écoule par capillarité pour remplir complètement les joints.

Refroidissement contrôlé et solidification

Une fois que le trempage de brasage est terminé, l'assemblage est refroidi de manière contrôlée, toujours sous vide. Au fur et à mesure qu'il refroidit, le métal d'apport se solidifie, formant une liaison métallurgique solide et permanente avec les deux métaux de base.

Comprendre les compromis et les considérations

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Compatibilité des matériaux et sélection des alliages

Le choix de l'alliage de brasage est essentiel. Les alliages contenant des éléments à haute tension de vapeur, tels que le zinc ou le cadmium, doivent être évités car ils s'évaporeront dans le vide et contamineront à la fois le four et la pièce.

De plus, les métaux de base eux-mêmes doivent être capables de résister aux températures élevées et à l'environnement sous vide sans être compromis.

Équipement et coût

Les fours sous vide représentent un investissement en capital important. Le coût de l'équipement et la complexité du fonctionnement rendent le brasage sous vide plus coûteux par cycle par rapport au brasage à la torche ou par induction.

Temps de processus et débit

Le brasage sous vide est un processus par lots. Un seul cycle, y compris l'évacuation, le chauffage, le trempage et le refroidissement, peut prendre plusieurs heures. Cela le rend moins adapté à la production à grand volume et à faible coût où la vitesse est le moteur principal.

Quand choisir le brasage sous vide

Votre décision d'utiliser le brasage sous vide doit être guidée par les exigences spécifiques de votre application.

- Si votre objectif principal est la pureté et la résistance de la jointure : Choisissez le brasage sous vide pour les applications critiques dans l'aérospatiale, le médical ou la défense où toute contamination ou résidu de flux pourrait entraîner une défaillance.

- Si votre objectif principal est d'assembler des matériaux complexes ou dissimilaires : Le chauffage uniforme et la nature sans flux du processus le rendent idéal pour les assemblages complexes et pour assembler des matériaux tels que la céramique et le métal.

- Si votre objectif principal est de créer un joint hermétique et impeccable : Le brasage sous vide excelle dans la production de joints étanches pour les instruments scientifiques, l'électronique et les applications de refroidissement haute performance.

En fin de compte, choisir le brasage sous vide est une décision de privilégier l'intégrité métallurgique et la qualité finale de la jointure avant tout.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Préparation | Nettoyer les pièces et assembler avec le métal d'apport | Assurer des surfaces sans contaminants pour le collage |

| Évacuation et chauffage | Créer le vide et chauffer l'assemblage au-dessus du point de fusion du métal d'apport | Empêcher l'oxydation et permettre au métal d'apport de fondre |

| Brasage (Trempage) | Maintenir à la température de brasage | Le métal d'apport s'écoule par capillarité pour remplir les joints |

| Refroidissement | Refroidissement contrôlé sous vide | Le métal d'apport se solidifie, formant une liaison permanente |

Besoin d'un partenaire fiable pour l'assemblage métallique de haute pureté ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes et consommables de brasage sous vide. Nos équipements sont conçus pour fournir le contrôle précis de la température et l'environnement propre requis pour des joints impeccables et de haute résistance dans des applications critiques telles que l'aérospatiale, les dispositifs médicaux et l'électronique.

Laissez-nous vous aider à obtenir une qualité de liaison et une intégrité métallurgique supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'équipement de laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment l'environnement de vide poussé bénéficie-t-il à la préparation de l'alliage RuTi ? Obtenez des résultats purs et de haute densité

- Pourquoi l'azote est-il utilisé dans le frittage ? Équilibrer le coût, le contrôle de l'oxydation et les propriétés des matériaux

- Quelle est la température de la cémentation sous vide ? Optimisez votre processus de traitement thermique

- Quelle est la température et le temps de maintien pour le frittage ? Maîtrisez les variables pour des résultats optimaux

- Quelles précautions prendre lors du traitement thermique ? Mesures essentielles de sécurité et de contrôle qualité

- Quel type de brasage est effectué sous vide ? Obtenez des joints propres et solides grâce au brasage sous vide

- Que se passe-t-il lors du durcissement ? Un guide pour atteindre une résistance et une résistance à l'usure maximales de l'acier

- Quels sont les composants d'un four à arc ? Une analyse des systèmes clés pour une fusion efficace de l'acier