À la base, la production d'acier par Four à Arc Électrique (FAE) est un processus qui utilise un arc électrique de haute puissance pour faire fondre la ferraille d'acier recyclée et d'autres intrants métalliques. Cette chaleur intense, générée entre les électrodes en graphite et le métal, transforme les matériaux solides en acier liquide, qui peut ensuite être affiné et coulé en nouveaux produits. Cette méthode est devenue la forme dominante de sidérurgie aux États-Unis, représentant plus de 70 % de la production totale du pays.

Le Four à Arc Électrique représente un changement fondamental dans la sidérurgie. Il déplace la production d'une dépendance au minerai de fer brut vers un modèle plus flexible, efficace et axé sur le recyclage, alimenté par l'électricité.

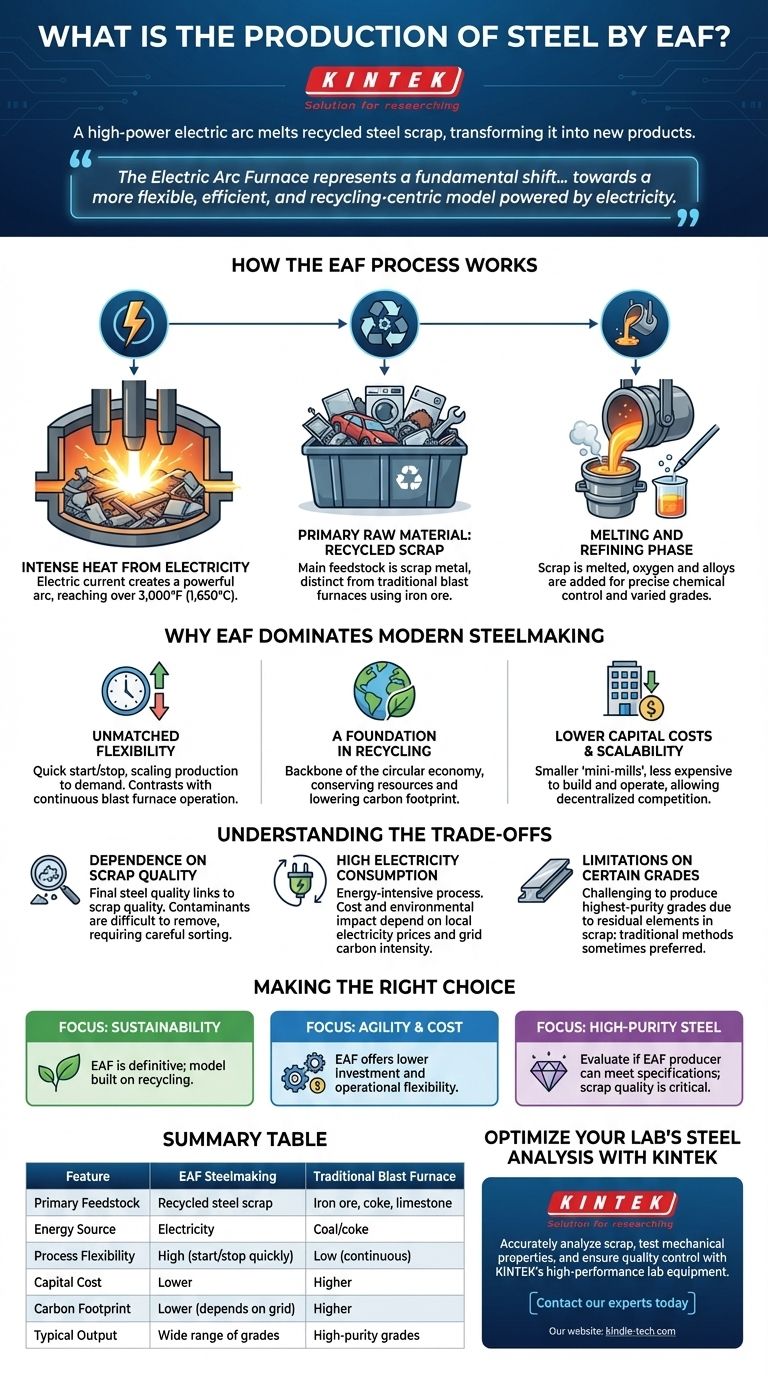

Comment fonctionne le processus FAE

Pour comprendre pourquoi la méthode FAE est si répandue, vous devez d'abord en saisir les mécanismes fondamentaux. Le processus est défini par son application directe de l'énergie électrique pour faire fondre le métal.

Le principe de base : Chaleur intense issue de l'électricité

Un FAE fonctionne un peu comme un éclair contrôlé et artificiel. De grandes électrodes en graphite sont abaissées dans un four rempli de ferraille. Un courant électrique massif passe à travers ces électrodes, créant un arc puissant qui frappe le métal. Cet arc génère une chaleur immense, avec des températures pouvant atteindre plus de 3 000 °F (1 650 °C), faisant fondre rapidement la charge.

La matière première principale : La ferraille recyclée

Contrairement aux hauts fourneaux traditionnels qui fabriquent de l'acier à partir de minerai de fer, la matière première principale d'un FAE est la ferraille. Cela peut inclure tout, des automobiles et appareils électroménagers en fin de vie aux déchets industriels issus des processus de fabrication. Cette dépendance au recyclage est une caractéristique distinctive de la sidérurgie FAE.

La phase de fusion et d'affinage

Une fois la ferraille fondue dans un bain liquide, le processus d'affinage commence. De l'oxygène est souvent injecté pour éliminer les impuretés comme le carbone, et d'autres alliages sont ajoutés à l'acier en fusion. Cela permet aux producteurs de contrôler précisément la chimie et de créer une grande variété de nuances d'acier, des simples barres d'armature de construction aux produits plus spécialisés.

Pourquoi le FAE domine la sidérurgie moderne

Le passage à la production par FAE n'est pas accidentel ; il est motivé par des avantages économiques et opérationnels significatifs par rapport aux méthodes sidérurgiques plus anciennes et plus intégrées.

Flexibilité de production inégalée

Les FAE peuvent être démarrés et arrêtés relativement rapidement, souvent en quelques heures. Cela permet aux sidérurgistes d'opérer avec une agilité incroyable, en augmentant ou en diminuant la production pour répondre à la demande du marché en temps réel. Cela contraste fortement avec les hauts fourneaux traditionnels, qui doivent fonctionner en continu pendant des mois, voire des années.

Une base dans le recyclage

En utilisant la ferraille comme principal intrant, le processus FAE constitue l'épine dorsale de l'économie circulaire de l'acier. Il réduit le besoin de matériaux vierges, conserve les ressources naturelles et diminue considérablement l'empreinte carbone globale par rapport à la production à base de minerai.

Coûts d'investissement réduits et évolutivité

Les installations FAE, souvent appelées "mini-usines", sont généralement plus petites et nettement moins chères à construire et à exploiter que les immenses usines intégrées requises pour la sidérurgie traditionnelle. Cette barrière à l'entrée plus faible a permis un paysage industriel plus décentralisé et compétitif.

Comprendre les compromis

Bien que le processus FAE soit très avantageux, il n'est pas sans son propre ensemble de défis et de limites spécifiques. Reconnaître ces compromis est essentiel pour une compréhension complète.

Dépendance à la qualité de la ferraille

La qualité de l'acier final est directement liée à la qualité de la ferraille entrante. Les contaminants dans la ferraille, tels que le cuivre ou l'étain, peuvent être difficiles à éliminer et peuvent affecter les propriétés de l'acier fini. Cela nécessite un tri et une inspection minutieux des matières premières.

Forte consommation d'électricité

Comme son nom l'indique, le processus est gourmand en électricité. Cela rend les coûts de production sensibles aux fluctuations des prix locaux de l'électricité. De plus, le bénéfice environnemental de l'acier FAE est lié à l'intensité carbone du réseau électrique dont il dépend ; ses références écologiques sont les plus solides lorsqu'il est alimenté par des sources d'énergie renouvelables.

Limitations sur certaines nuances d'acier

Bien que très flexible, la production des nuances d'acier de la plus haute pureté peut être difficile dans un FAE en raison des éléments résiduels hérités de la ferraille. Pour certaines applications exigeantes, telles que les panneaux de carrosserie exposés des automobiles, l'acier issu des méthodes traditionnelles à base de minerai est parfois encore préféré.

Faire le bon choix pour votre objectif

Votre perspective sur la sidérurgie FAE dépendra entièrement de vos objectifs stratégiques.

- Si votre objectif principal est la durabilité et l'efficacité des ressources : La méthode FAE est le choix définitif, car son modèle entier est basé sur le recyclage de l'acier.

- Si votre objectif principal est l'agilité de production et la rentabilité : Les FAE offrent un investissement initial plus faible et la flexibilité opérationnelle nécessaire pour naviguer dans des conditions de marché volatiles.

- Si votre objectif principal est l'approvisionnement en acier spécialisé de haute pureté : Vous devez évaluer si un producteur FAE peut répondre à vos spécifications, car la qualité de sa matière première de ferraille est un facteur critique.

En fin de compte, comprendre les principes de la sidérurgie FAE vous permet de prendre des décisions plus éclairées en matière d'approvisionnement, d'investissement et de planification stratégique.

Tableau récapitulatif :

| Caractéristique | Sidérurgie FAE | Haut fourneau traditionnel |

|---|---|---|

| Matière première principale | Ferraille d'acier recyclée | Minerai de fer, coke, calcaire |

| Source d'énergie | Électricité | Charbon/coke |

| Flexibilité du processus | Élevée (peut démarrer/arrêter rapidement) | Faible (fonctionnement continu) |

| Coût d'investissement | Plus faible | Plus élevé |

| Empreinte carbone | Plus faible (dépend du réseau) | Plus élevée |

| Production typique | Large gamme de nuances d'acier | Nuances d'acier de haute pureté |

Optimisez l'analyse de l'acier de votre laboratoire avec KINTEK

Que vous recherchiez les propriétés de l'acier FAE, testiez la qualité de la ferraille ou développiez de nouveaux alliages, disposer du bon équipement de laboratoire est crucial. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour l'analyse métallurgique, y compris les spectromètres, les outils de préparation d'échantillons et les systèmes de four.

Nos solutions vous aident à :

- Analyser avec précision la composition de la ferraille

- Tester les propriétés mécaniques de l'acier produit par FAE

- Assurer le contrôle qualité tout au long du processus de fabrication de l'acier

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins spécifiques de votre laboratoire en matière de recherche et de production d'acier.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire