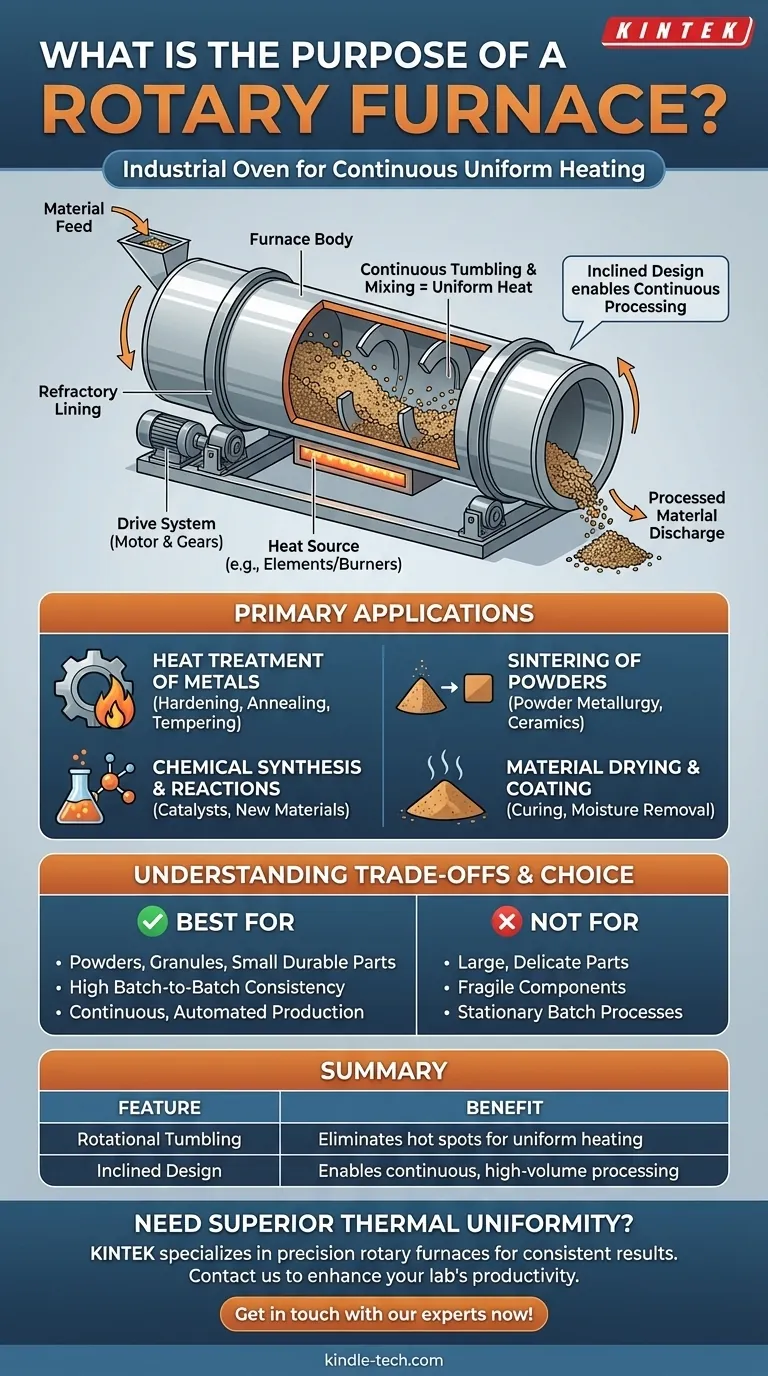

À la base, un four rotatif est un four industriel qui tourne continuellement pour culbuter le matériau à l'intérieur. Son objectif principal est d'appliquer de la chaleur avec une uniformité exceptionnelle aux poudres, aux petites pièces ou aux substances granulaires. Cette méthode est essentielle pour des processus comme le frittage de matériaux, le traitement thermique des métaux et la synthèse chimique où des résultats constants sont primordiaux.

La caractéristique déterminante d'un four rotatif n'est pas seulement sa capacité à chauffer, mais sa méthode de chauffage. En culbutant continuellement le matériau, il élimine les points chauds et garantit que chaque particule ou surface reçoit exactement le même traitement thermique, ce qui conduit à des produits finis très cohérents et prévisibles.

Comment un four rotatif réalise un chauffage uniforme

Le génie du four rotatif réside dans sa conception mécanique simple et efficace. Il résout le problème courant du chauffage inégal rencontré dans les fours stationnaires, où certaines parties du matériau sont inévitablement plus proches de la source de chaleur que d'autres.

Le principe de rotation et de culbutage

Un four rotatif a la forme d'un long cylindre ou d'un tambour. Lorsqu'il tourne autour de son axe horizontal, le matériau à l'intérieur est soulevé sur le côté du cylindre avant de retomber.

Cette action de mélange constante garantit qu'aucune partie du matériau n'est surexposée ou sous-exposée à la chaleur. Le résultat est un profil de température homogène sur l'ensemble du lot.

Le rôle de l'inclinaison

La plupart des fours rotatifs sont montés avec un léger angle, généralement entre 3 et 6 degrés. Cette inclinaison utilise la gravité pour déplacer le matériau du point d'entrée à l'extrémité supérieure vers le point de sortie à l'extrémité inférieure.

Cette conception permet un traitement continu. Le nouveau matériau peut être introduit à une extrémité tandis que le matériau entièrement traité est déchargé de l'autre, ce qui le rend très efficace pour la production à grand volume.

Composants principaux

Un four rotatif est construit à partir de quelques pièces clés fonctionnant de concert :

- Corps du four : Un long cylindre en acier qui contient le matériau.

- Revêtement réfractaire : Un revêtement résistant à la chaleur à l'intérieur du cylindre qui protège la coque en acier et isole le processus.

- Système d'entraînement : Un moteur électrique et des engrenages qui font tourner le corps du four à une vitesse contrôlée.

- Source de chaleur : Il peut s'agir d'éléments chauffants électriques ou de brûleurs à gaz qui fournissent l'énergie thermique.

Applications principales dans toutes les industries

La capacité à fournir une chaleur uniforme rend le four rotatif indispensable pour une large gamme de processus thermiques sensibles.

Traitement thermique des métaux

Un chauffage et un refroidissement uniformes sont essentiels pour obtenir des propriétés métallurgiques spécifiques. Les fours rotatifs sont utilisés pour le durcissement, le recuit et la trempe de petites pièces comme les roulements, les fixations et les douilles de munitions afin d'améliorer leur résistance et leur structure.

Frittage de poudres

En métallurgie des poudres et en céramique, le frittage implique le chauffage d'une poudre compactée juste en dessous de son point de fusion. La chaleur uniforme d'un four rotatif garantit que toutes les particules se lient uniformément, créant une pièce finale dense et solide avec des propriétés constantes.

Synthèse et réactions chimiques

De nombreuses réactions chimiques nécessitent un contrôle précis de la température pour se dérouler correctement. Les fours rotatifs sont utilisés comme réacteurs pour synthétiser de nouveaux matériaux ou préparer des catalyseurs industriels, où la cohérence est essentielle pour la performance et le rendement.

Séchage et revêtement de matériaux

Le four est très efficace pour éliminer l'humidité des matériaux en vrac ou pour durcir les revêtements sur de petits substrats. L'action de culbutage expose toutes les surfaces pour un séchage ou un durcissement efficace et uniforme.

Comprendre les compromis

Bien que puissant, un four rotatif est un outil spécialisé. Comprendre ses limites est aussi important que de connaître ses points forts.

Avantage : Uniformité inégalée

Pour les matériaux granulaires et les petites pièces, aucun autre type de four ne peut facilement égaler la cohérence thermique fournie par l'action de culbutage d'une conception rotative. C'est son plus grand avantage.

Avantage : Traitement continu

La conception inclinée est idéale pour les lignes de production automatisées à grand volume où le matériau doit circuler en continu à travers une étape de chauffage.

Limitation : Ne convient pas aux pièces grandes ou délicates

Le mouvement de culbutage si bénéfique pour les poudres peut causer des dommages. Les composants grands, complexes ou fragiles seraient cassés ou déformés, ce qui ferait d'un four à chambre stationnaire un meilleur choix pour de tels articles.

Considération : Simplicité vs. Complexité

Alors que certaines opérations de fusion de base peuvent être effectuées par des travailleurs moins qualifiés, les applications avancées exigent un contrôle précis. Les processus de haute performance peuvent nécessiter un contrôle sophistiqué de l'atmosphère du four (par exemple, vide ou gaz inerte), du profil de température et de la vitesse de rotation.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est le traitement de poudres, de granulés ou de petites pièces durables : Un four rotatif est le choix idéal pour obtenir une grande cohérence d'un lot à l'autre.

- Si votre objectif principal est le traitement thermique de grandes pièces uniques ou de composants délicats : Vous devriez envisager un four à chambre stationnaire ou un four discontinu, car l'action de culbutage pourrait causer des dommages.

- Si votre objectif principal est la production automatisée à grand volume : La conception à flux continu d'un four rotatif incliné en fait une option exceptionnellement efficace.

En comprenant son principe fondamental de chauffage rotatif, vous pouvez déterminer efficacement si ses capacités uniques correspondent à vos besoins en matière de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Culbutage rotatif | Élimine les points chauds pour un chauffage uniforme des poudres et des petites pièces. |

| Conception inclinée | Permet un traitement continu à grand volume pour la production automatisée. |

| Applications clés | Idéal pour le frittage, le traitement thermique des métaux, la synthèse chimique et le séchage. |

| Idéal pour | Poudres, granulés et petites pièces durables nécessitant des résultats constants. |

Besoin d'atteindre une uniformité thermique supérieure dans votre processus ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les fours rotatifs conçus pour un frittage, un traitement thermique et une synthèse chimique constants et efficaces. Notre expertise vous assure d'obtenir la bonne solution pour le traitement des poudres, des granulés et des petites pièces avec une grande cohérence d'un lot à l'autre.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut améliorer la productivité et les résultats de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est l'inconvénient le plus important de la pyrolyse de la biomasse ? Le problème du bio-pétrole de mauvaise qualité

- Comment le temps affecte-t-il la pyrolyse ? Maîtriser le temps de séjour pour contrôler les rendements en biochar, bio-huile et syngaz

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Comment l'huile de biomasse est-elle produite dans le domaine des énergies renouvelables ? Déverrouiller le carburant liquide à partir de la biomasse via la pyrolyse rapide

- Quels sont les composants d'un four rotatif ? Un guide des systèmes et pièces essentiels

- La pyrolyse produit-elle du biocarburant ? Un guide pour convertir la biomasse en énergie renouvelable

- Quel type de plastique est le meilleur pour la pyrolyse ? Maximisez le rendement et la qualité de l'huile avec les polyoléfines

- Quel est le processus du calcineur rotatif ? Obtenir un traitement thermique uniforme pour les solides en vrac