À la base, un réacteur de pyrolyse est un récipient spécialisé à haute température conçu pour la décomposition thermochimique. Son but est de chauffer des matières organiques – telles que la biomasse, les plastiques ou les pneus – dans un environnement presque exempt d'oxygène, les décomposant en sous-produits précieux comme la bio-huile, le biochar et le syngaz au lieu de les laisser brûler.

La conception spécifique d'un réacteur de pyrolyse n'est pas arbitraire ; elle est conçue pour contrôler les taux de transfert de chaleur et le temps de traitement, ce qui détermine directement les produits finaux maximisés. Choisir le bon réacteur revient fondamentalement à décider si l'on veut privilégier les carburants liquides, le carbone solide ou les gaz combustibles.

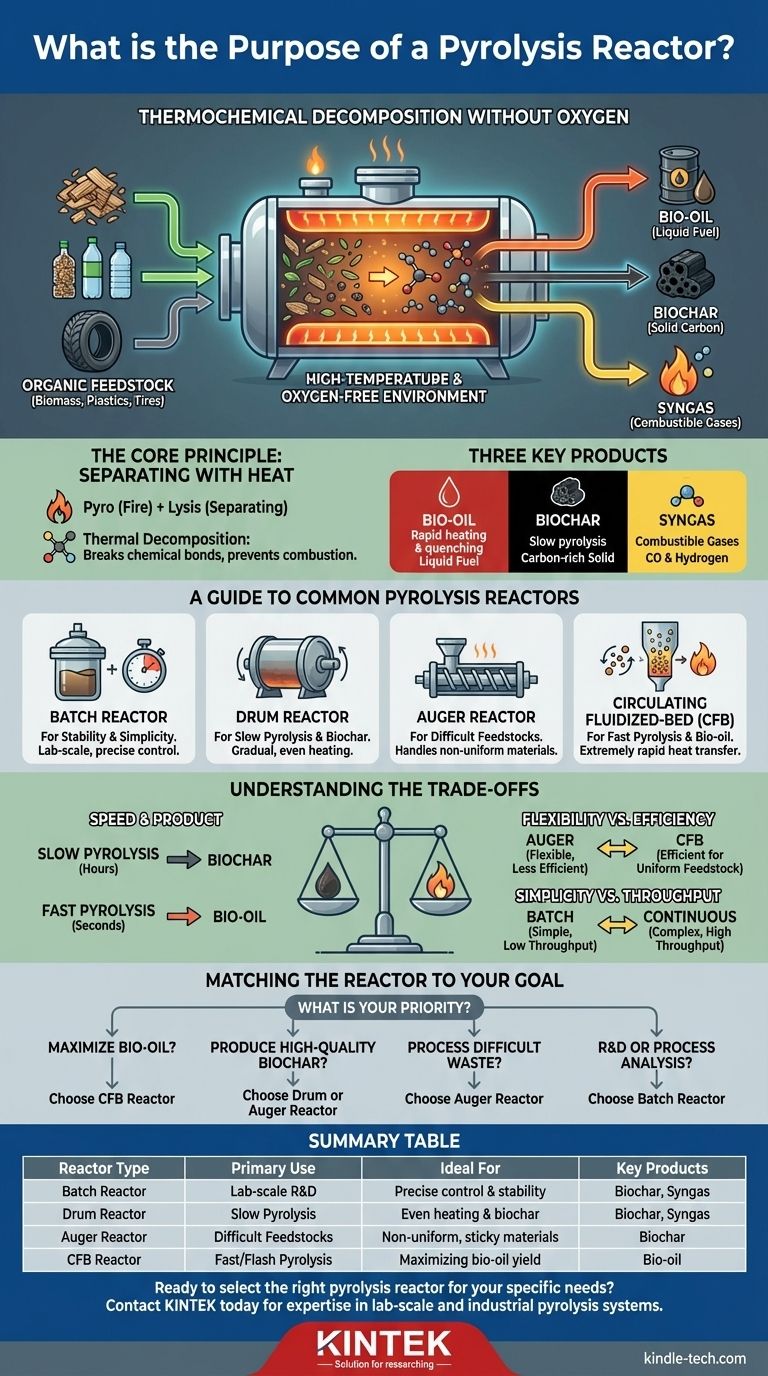

Le principe fondamental : Que se passe-t-il à l'intérieur d'un réacteur ?

Le terme "pyrolyse" vient des éléments d'origine grecque pyro ("feu") et lysis ("séparer"). C'est précisément ce qu'accomplit un réacteur : il utilise la chaleur pour séparer les matériaux en leurs composants chimiques constitutifs sans feu.

Décomposition thermique sans oxygène

La caractéristique déterminante de la pyrolyse est l'absence d'oxygène. Lorsque vous chauffez de la matière organique en présence d'oxygène, vous obtenez une combustion – feu, fumée, cendres et chaleur.

En éliminant l'oxygène, le réacteur empêche la combustion. Au lieu de cela, la chaleur intense brise les liaisons chimiques complexes au sein de la matière première, la transformant en substances plus simples, souvent plus précieuses.

Les trois produits clés

La production d'un réacteur de pyrolyse se divise généralement en trois catégories. Le rapport de ces produits est fortement influencé par le type de réacteur et les conditions de fonctionnement.

- Bio-huile (ou huile de pyrolyse) : Un carburant liquide créé en chauffant rapidement le matériau, puis en refroidissant rapidement les vapeurs résultantes.

- Biochar : Un solide stable, riche en carbone, qui reste après que les composants volatils ont été éliminés. C'est le produit principal de la pyrolyse lente.

- Syngaz (gaz de synthèse) : Un mélange de gaz combustibles, principalement du monoxyde de carbone et de l'hydrogène, qui ne se condense pas en liquide avec la bio-huile.

Un guide des réacteurs de pyrolyse courants

Différentes conceptions de réacteurs sont optimisées pour des matières premières, des vitesses de chauffage et des rendements souhaités spécifiques. Comprendre ces types est essentiel pour comprendre leur but.

Réacteurs discontinus : Pour la stabilité et la simplicité

Un réacteur discontinu, également connu sous le nom de réacteur à lit fixe, est la conception la plus simple. C'est un récipient scellé chargé d'un "lot" de matériau, chauffé pendant une durée définie, puis vidé.

Ils sont idéaux pour les investigations à l'échelle du laboratoire, en particulier pour l'étude de la stabilité énergétique des réactions pyrolytiques, car les conditions peuvent être contrôlées avec précision. Les réacteurs semi-discontinus sont une variante qui permet d'ajouter plus de matériau à intervalles.

Réacteurs à tambour : Pour la pyrolyse lente et le biochar

Également appelé réacteur à tambour rotatif, cette conception utilise un grand récipient cylindrique rotatif pour faire culbuter la matière première. Ce mouvement continu assure une distribution de chaleur progressive et uniforme.

Cette méthode est bien adaptée à la pyrolyse lente, un processus qui maximise la production de biochar et de syngaz à partir de la biomasse.

Réacteurs à vis sans fin : Pour les matières premières difficiles

Un réacteur à vis sans fin utilise un grand mécanisme à vis (une vis sans fin) pour transporter le matériau à travers une chambre chauffée. Cette conception excelle dans le traitement des matériaux non uniformes, collants ou autrement difficiles à traiter.

Son produit principal est généralement le biochar, car le processus de brassage plus lent favorise la production de solides par rapport à la génération rapide de vapeur nécessaire pour les bio-huiles.

Réacteurs à lit fluidisé circulant (LFC) : Pour la pyrolyse rapide et la bio-huile

Cette conception de réacteur avancée est conçue pour un transfert de chaleur extrêmement rapide. Un lit de matériau chaud et fluide (comme du sable) circule à grande vitesse, chauffant instantanément la biomasse qui y est introduite.

Les réacteurs LFC sont idéaux pour la pyrolyse rapide et la pyrolyse flash, où l'objectif est de maximiser le rendement en bio-huile. Leur capacité à distribuer la chaleur presque instantanément est essentielle à cette fin.

Comprendre les compromis

Aucun réacteur unique n'est universellement supérieur. Le choix implique toujours d'équilibrer des priorités concurrentes.

Vitesse vs. Produit : Le spectre de la pyrolyse

Le taux de chauffage est la variable la plus critique. Cela crée un compromis clair :

- Pyrolyse lente (heures) : Des températures basses et des taux de chauffage lents maximisent le temps de contact, favorisant la création de biochar stable. Les réacteurs à tambour et à vis sans fin excellent ici.

- Pyrolyse rapide (secondes) : Des températures élevées et des taux de chauffage extrêmement rapides "craquent" rapidement le matériau, créant des vapeurs qui peuvent être condensées en bio-huile. Les réacteurs à lit fluidisé circulant sont conçus pour cela.

Flexibilité des matières premières vs. Efficacité

Un réacteur à vis sans fin peut traiter une grande variété de matériaux inconsistants, mais peut être moins efficace dans son utilisation de l'énergie ou son rendement en produits pour une matière première uniforme.

Inversement, un réacteur à lit fluidisé circulant est très efficace pour convertir la biomasse uniforme en bio-huile, mais peut être sensible aux variations de taille et de teneur en humidité de la matière première.

Simplicité vs. Débit

Un réacteur discontinu est simple et peu coûteux à construire et à exploiter, mais offre un très faible débit, ce qui le rend inadapté à la production à l'échelle commerciale.

Les réacteurs continus comme les types à tambour, à vis sans fin et à LFC sont beaucoup plus complexes et coûteux, mais sont conçus pour le débit élevé requis pour les applications industrielles.

Faire correspondre le réacteur à votre objectif

Le but d'un réacteur est défini par l'objectif du projet. Pour faire le bon choix, vous devez d'abord définir votre priorité.

- Si votre objectif principal est de maximiser la production de bio-huile : Choisissez un réacteur de pyrolyse rapide comme un lit fluidisé circulant (LFC) pour assurer un chauffage rapide et une trempe des vapeurs.

- Si votre objectif principal est de produire du biochar de haute qualité : Choisissez un réacteur de pyrolyse lente, tel qu'un tambour rotatif ou une conception à vis sans fin, pour contrôler le processus de chauffage sur une plus longue durée.

- Si votre objectif principal est de traiter des déchets difficiles ou mélangés : Choisissez un réacteur à vis sans fin pour sa manipulation mécanique robuste des matières premières hétérogènes.

- Si votre objectif principal est la recherche et le développement ou l'analyse de processus : Choisissez un réacteur discontinu pour sa simplicité et le contrôle précis qu'il offre sur les variables expérimentales.

En fin de compte, un réacteur de pyrolyse est un outil conçu pour transformer un intrant spécifique en un extrant souhaité en gérant habilement la chaleur et le temps.

Tableau récapitulatif :

| Type de réacteur | Utilisation principale | Idéal pour | Produits clés |

|---|---|---|---|

| Réacteur discontinu | R&D à l'échelle du laboratoire | Contrôle précis et tests de stabilité | Biochar, Syngaz |

| Réacteur à tambour | Pyrolyse lente | Chauffage uniforme et production de biochar | Biochar, Syngaz |

| Réacteur à vis sans fin | Matières premières difficiles | Matériaux non uniformes, collants | Biochar |

| Lit fluidisé circulant (LFC) | Pyrolyse rapide/flash | Maximisation du rendement en bio-huile | Bio-huile |

Prêt à sélectionner le bon réacteur de pyrolyse pour vos besoins spécifiques ? Que votre objectif soit de maximiser la bio-huile, de produire du biochar de haute qualité ou de traiter des flux de déchets difficiles, l'expertise de KINTEK en systèmes de pyrolyse à l'échelle du laboratoire et industrielle peut vous aider à obtenir des résultats optimaux. Notre équipe vous guidera dans le choix de la conception de réacteur appropriée – du discontinu au LFC – pour correspondre à votre matière première et à vos produits cibles. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements spécialisés peuvent faire avancer votre processus de pyrolyse !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels sont les objectifs de la pyrolyse des plastiques ? Transformer les déchets en ressources précieuses

- Quelles sont les matières premières utilisées dans la pyrolyse ? Libérez le potentiel des matériaux organiques diversifiés

- Quel type de plastique est le meilleur pour la pyrolyse ? Maximisez le rendement et la qualité de l'huile avec les polyoléfines

- Quels sont les avantages de la pyrolyse et de la gazéification ? Choisir la bonne technologie de valorisation énergétique des déchets

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- La pyrolyse est-elle exempte de pollution ? Un regard équilibré sur son impact environnemental

- Quelles sont les applications de la calcination ? Un guide du traitement thermique dans l'industrie