Essentiellement, le dépôt physique en phase vapeur (PVD) est une famille de procédés de revêtement basés sur le vide où un matériau source solide est converti en vapeur, transporté à travers une chambre à basse pression, puis condensé sur une surface (le substrat) pour former un film mince et haute performance. L'ensemble du processus est purement physique ; aucune réaction chimique n'a lieu pour former le revêtement.

Le PVD est mieux compris comme une méthode de transplantation physique d'un matériau d'une source vers une cible. Il fonctionne atome par atome, offrant un contrôle précis sur la création de revêtements extrêmement minces, purs et hautement adhérents.

Décortiquer le processus PVD

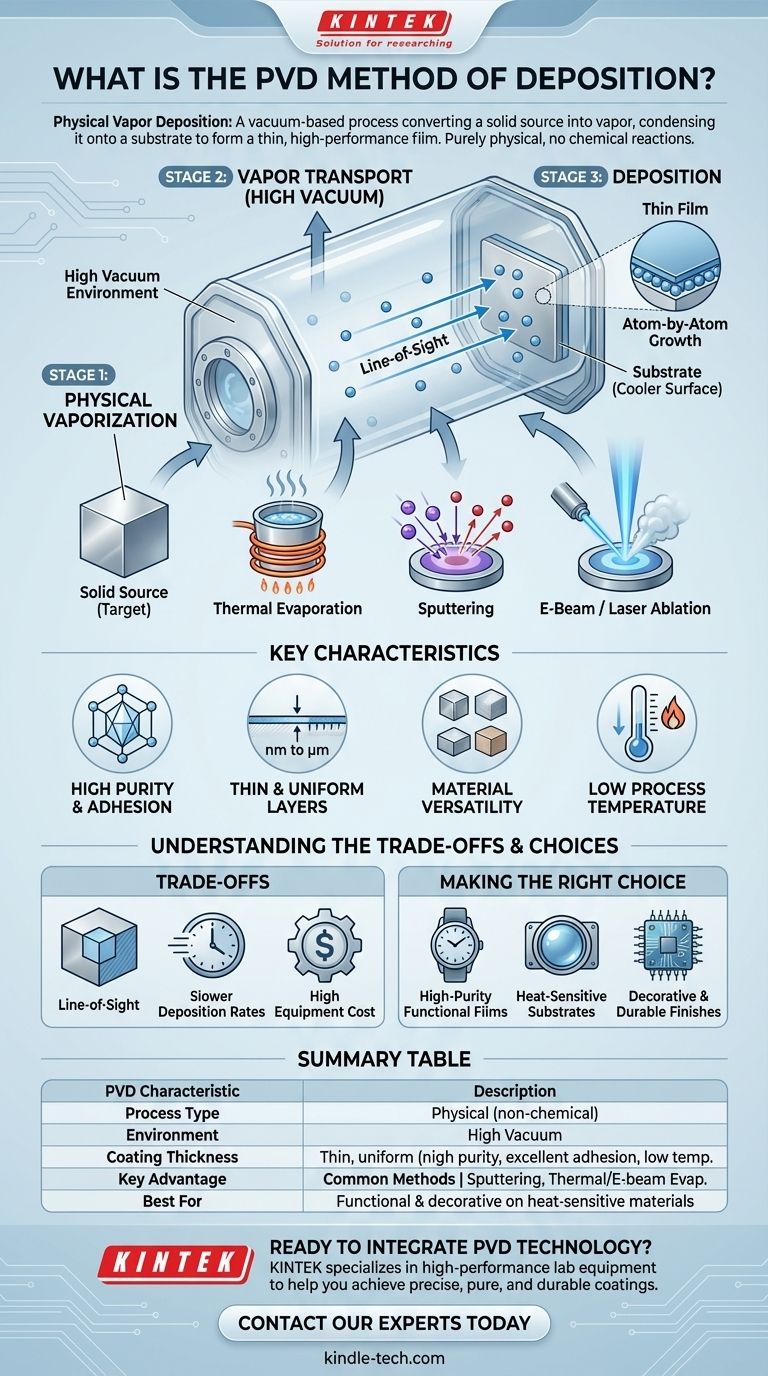

Le nom « Dépôt Physique en Phase Vapeur » décrit parfaitement ses trois étapes fondamentales. Comprendre chaque étape est essentiel pour saisir comment et pourquoi la méthode fonctionne.

Étape 1 : Vaporisation Physique

Le processus commence avec un matériau source solide, connu sous le nom de cible. Cette cible est convertie en une phase gazeuse de vapeur à l'intérieur d'une chambre à vide. C'est la principale distinction entre les différentes techniques de PVD.

Les méthodes courantes de vaporisation comprennent :

- Évaporation thermique : La méthode la plus simple, où le matériau cible est chauffé jusqu'à ce qu'il s'évapore, un peu comme l'eau qui bout pour devenir de la vapeur.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée d'ions à haute énergie (généralement issus d'un gaz comme l'argon), qui agissent comme un sablage subatomique, arrachant des atomes à la surface de la cible.

- Ablation par faisceau d'électrons ou laser : Un faisceau d'électrons fortement focalisé ou un laser de haute puissance frappe la cible, fournissant une énergie intense et localisée pour vaporiser le matériau.

Étape 2 : Transport de la Vapeur

Une fois que le matériau est à l'état de vapeur, il voyage de la source au substrat. Ce voyage se déroule dans un environnement de vide poussé (très basse pression).

Le vide est essentiel car il élimine les autres molécules de gaz de la chambre. Cela garantit que les atomes vaporisés peuvent voyager en ligne droite, sans entrave, jusqu'au substrat sans entrer en collision ou réagir avec l'air ou d'autres contaminants. Ceci est souvent appelé un processus de visée directe (line-of-sight).

Étape 3 : Dépôt

Lorsque les atomes de vapeur atteignent le substrat plus froid, ils se condensent pour redevenir solides. Cette condensation s'accumule sur la surface atome par atome, formant un film mince, dense et hautement contrôlé.

Étant donné que le film se développe atome par atome, le processus permet un contrôle exceptionnel de l'épaisseur, de la structure et de la densité du revêtement.

Caractéristiques clés des revêtements PVD

La nature unique du processus PVD confère des caractéristiques spécifiques et souhaitables aux films résultants.

Haute Pureté et Adhérence

Comme le processus se déroule sous vide et n'implique aucune réaction chimique, le film déposé est exceptionnellement pur, correspondant à la composition du matériau source. L'énergie des atomes déposants contribue également à une excellente adhérence au substrat.

Couches Minces et Uniformes

Le PVD est réputé pour sa capacité à produire des films extrêmement minces, souvent de seulement quelques micromètres, voire nanomètres d'épaisseur. La nature de visée directe, souvent combinée à la rotation du substrat, permet une épaisseur de revêtement très uniforme et constante.

Polyvalence des Matériaux

Le PVD n'est pas limité par la chimie d'un matériau, seulement par sa capacité à être vaporisé. Cela en fait un excellent choix pour déposer une large gamme de matériaux, y compris les métaux, les alliages, les céramiques et autres composés, même ceux ayant des points de fusion très élevés.

Basse Température de Processus

Bien que la source soit vaporisée à haute énergie, le substrat lui-même peut rester à une température relativement basse. Cela rend le PVD adapté au revêtement de matériaux, tels que certains plastiques ou aciers pré-durcis, qui ne peuvent pas supporter la chaleur élevée d'autres processus comme le dépôt chimique en phase vapeur (CVD).

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites du PVD.

Le problème de la visée directe

La plus grande force du PVD est aussi une faiblesse. Étant donné que la vapeur voyage en ligne droite, il est difficile de revêtir uniformément des formes tridimensionnelles complexes avec des surfaces internes ou des évidements profonds. Les surfaces exposées sont revêtues, mais les zones « ombragées » ne le sont pas.

Taux de Dépôt

Comparé aux procédés chimiques humides comme la galvanoplastie, le PVD peut présenter des taux de dépôt plus lents. Cela peut le rendre moins économique pour les applications qui nécessitent des revêtements très épais ou qui ont des exigences de débit extrêmement élevées.

Équipement et Coût

Les systèmes PVD, qui nécessitent des chambres à vide poussé et des sources d'énergie sophistiquées, représentent un investissement en capital important. La complexité de l'équipement en fait un processus coûteux et de grande valeur.

Faire le bon choix pour votre objectif

Le PVD est un outil puissant lorsqu'il est utilisé correctement. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est des films fonctionnels de haute pureté : Le PVD est un excellent choix pour créer des couches pour des applications optiques, électroniques ou de résistance à l'usure où la pureté chimique est primordiale.

- Si vous recouvrez des formes 3D complexes : Vous devez tenir compte de la nature de visée directe du PVD et déterminer si la rotation du substrat est suffisante ou si une méthode alternative, plus conforme, est nécessaire.

- Si votre substrat est sensible à la chaleur : Le fonctionnement à basse température du PVD lui confère un avantage distinct par rapport aux processus chimiques à haute température.

- Si votre objectif est une finition décorative mais durable : Le PVD est largement utilisé pour appliquer des finitions métalliques brillantes et résistantes sur tout, des montres aux accessoires de plomberie.

En fin de compte, le choix du PVD est un choix stratégique pour les applications exigeant des films minces précis, purs et haute performance sur la surface d'un substrat.

Tableau Récapitulatif :

| Caractéristique PVD | Description |

|---|---|

| Type de Processus | Physique (non chimique) |

| Environnement | Vide poussé |

| Épaisseur du Revêtement | Mince, uniforme (nanomètres à micromètres) |

| Avantage Clé | Haute pureté, excellente adhérence, basse température du substrat |

| Méthodes Courantes | Pulvérisation cathodique, Évaporation thermique, Évaporation par faisceau d'électrons |

| Idéal Pour | Revêtements fonctionnels et décoratifs sur matériaux sensibles à la chaleur |

Prêt à intégrer la technologie PVD dans votre R&D ou votre ligne de production ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes PVD, pour vous aider à obtenir des revêtements précis, purs et durables pour vos matériaux. Que vous développiez de nouvelles pièces électroniques, des composants optiques ou des surfaces résistantes à l'usure, notre expertise et nos solutions sont adaptées aux besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements PVD peuvent faire progresser vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés