Au fond, le procédé de dépôt physique en phase vapeur (PVD) est une technique de revêtement sous vide sophistiquée utilisée pour appliquer un film extrêmement mince et haute performance sur une surface métallique. Un matériau de revêtement solide est vaporisé dans une chambre à vide poussé, et ses atomes sont ensuite déposés avec précision, couche par couche, sur l'objet cible, formant une surface solide et adhérente.

Le concept central à saisir est que le PVD n'est pas une simple peinture ou un placage ; c'est un processus au niveau moléculaire qui modifie fondamentalement la surface d'un métal pour la rendre nettement plus dure, plus durable et plus résistante à l'usure et à la corrosion.

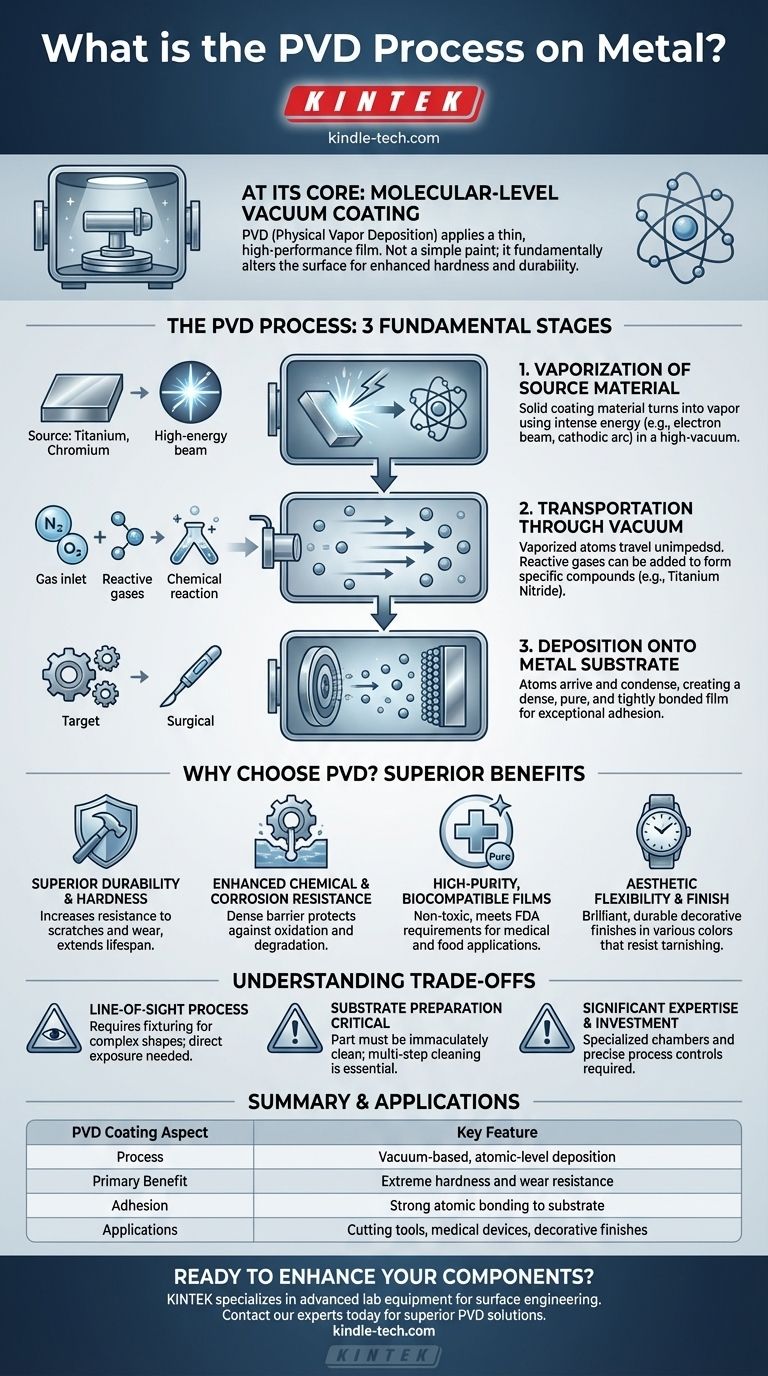

Comment fonctionne réellement le procédé PVD ?

Pour comprendre le PVD, il est préférable de le décomposer en ses étapes fondamentales, qui se déroulent toutes dans une chambre à vide spécialisée. Le vide est essentiel car il empêche le matériau de revêtement vaporisé de réagir avec les contaminants présents dans l'air.

Étape 1 : Vaporisation du matériau source

Le processus commence par la transformation d'un matériau de revêtement solide et de haute pureté (souvent un métal ou une céramique comme le titane ou le chrome) en vapeur. Ceci n'est pas réalisé par simple fusion, mais en bombardant le matériau avec une énergie intense.

Les méthodes courantes comprennent l'utilisation d'un faisceau d'électrons à haute énergie pour vaporiser le matériau source ou l'utilisation d'un arc cathodique puissant pour créer un plasma qui libère des atomes.

Étape 2 : Transport à travers le vide

Une fois que les atomes du matériau de revêtement sont vaporisés, ils traversent la chambre à vide. Comme la pression est très faible, ces atomes peuvent se déplacer en ligne droite sans entrer en collision avec des molécules d'air ou d'autres particules.

Dans certains procédés, des gaz réactifs comme l'azote ou l'oxygène sont introduits intentionnellement dans la chambre. Ces gaz se combinent avec les atomes métalliques en plein vol pour créer des composés céramiques spécifiques, tels que le nitrure de titane, ce qui modifie les propriétés du revêtement final.

Étape 3 : Dépôt sur le substrat métallique

Les atomes vaporisés arrivent sur l'objet cible — la pièce métallique à revêtir — et se condensent sur sa surface. Ce dépôt se fait atome par atome, créant un film très dense, pur et étroitement lié.

Cette liaison atomique est ce qui confère aux revêtements PVD leur adhérence et leur durabilité exceptionnelles par rapport aux méthodes de placage traditionnelles.

Pourquoi choisir le PVD plutôt que d'autres revêtements ?

Les avantages du procédé PVD sont directement liés à la précision atomique de son application, ce qui donne une surface supérieure en termes de fonction et de forme.

Durabilité et dureté supérieures

Les revêtements PVD augmentent considérablement la dureté de surface d'un composant. Cela rend le produit beaucoup plus résistant aux rayures et à l'usure, réduit la friction et peut prolonger considérablement sa durée de vie opérationnelle.

Résistance chimique et à la corrosion améliorée

Le film déposé est extrêmement dense et non poreux, créant une barrière robuste contre les facteurs environnementaux. Cela offre une excellente protection contre l'oxydation (rouille) et la dégradation due à l'exposition chimique.

Films de haute pureté et biocompatibles

Étant donné que le processus est effectué sous vide, les revêtements résultants sont exceptionnellement purs et exempts de contaminants. Cela fait du PVD un choix idéal pour les applications médicales et alimentaires, car les revêtements sont souvent non toxiques et répondent aux exigences strictes de la FDA.

Flexibilité esthétique et finition

Au-delà de ses avantages fonctionnels, le PVD offre une finition décorative brillante et durable qui est supérieure à de nombreuses méthodes traditionnelles. Le processus permet une large gamme de couleurs et de finitions qui résistent à l'oxydation et à la décoloration.

Comprendre les compromis

Bien que puissant, le PVD est un processus technique avec des exigences et des limites spécifiques qui doivent être prises en compte.

C'est un processus à ligne de visée

Le matériau de revêtement vaporisé voyage en ligne droite. Cela signifie que les surfaces qui ne sont pas directement exposées au matériau source ne seront pas revêtues efficacement. Le revêtement de géométries internes complexes ou de crevasses profondes nécessite un outillage sophistiqué et une rotation des pièces pour assurer une couverture uniforme.

La préparation du substrat est critique

La qualité finale du revêtement PVD dépend entièrement de l'état du substrat. La pièce métallique doit être impeccablement propre et exempte de toute huile, oxyde ou autre contaminant. Cela implique souvent un processus de prétraitement et de nettoyage multi-étapes intensif.

Nécessite une expertise et un investissement importants

Le PVD n'est pas une procédure d'atelier simple. Il nécessite des chambres à vide spécialisées, des sources d'énergie élevées et des contrôles de processus précis. L'obtention de résultats cohérents et de haute qualité exige une expertise technique importante et un investissement en capital.

Le PVD est-il le bon choix pour votre application ?

Le choix d'une technologie de revêtement dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté : Le PVD est un choix de premier plan dans l'industrie pour les outils de coupe, les composants de moteur et autres applications à friction élevée.

- Si votre objectif principal est une finition décorative mais très durable : Le PVD offre une alternative supérieure au placage traditionnel pour des articles tels que les montres, la quincaillerie architecturale et les accessoires haut de gamme.

- Si votre objectif principal est la biocompatibilité et l'inertie chimique : Le PVD est un processus de confiance pour le revêtement d'implants médicaux, d'instruments chirurgicaux et d'équipements de transformation alimentaire.

- Si vous devez revêtir des formes internes complexes ou si vous travaillez avec un budget limité : Vous devez évaluer attentivement les coûts d'un outillage avancé ou envisager des technologies de revêtement alternatives.

En fin de compte, le PVD est un choix stratégique pour améliorer la valeur d'un produit en créant une surface conçue pour la performance.

Tableau récapitulatif :

| Aspect du revêtement PVD | Caractéristique clé |

|---|---|

| Processus | Dépôt à base de vide, au niveau atomique |

| Avantage principal | Dureté extrême et résistance à l'usure |

| Adhérence | Liaison atomique forte au substrat |

| Applications | Outils de coupe, dispositifs médicaux, finitions décoratives |

Prêt à améliorer vos composants métalliques avec un revêtement PVD haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables avancés pour l'ingénierie des surfaces. Notre expertise peut vous aider à sélectionner la bonne technologie PVD pour obtenir une durabilité supérieure, une résistance à la corrosion et des finitions esthétiques pour vos besoins en laboratoire ou en fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions fiables et de haute qualité.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité