À la base, la pyrolyse est une forme de recyclage avancé qui utilise une chaleur élevée dans un environnement exempt d'oxygène pour décomposer les déchets plastiques. Au lieu de brûler le matériau, ce processus décompose thermiquement les longues chaînes de polymères plastiques en substances plus simples et précieuses, principalement une huile synthétique, un gaz combustible et un charbon solide.

La pyrolyse offre une solution convaincante pour convertir les plastiques difficiles à recycler en nouvelles ressources, dépassant les limites des méthodes traditionnelles. Cependant, son efficacité n'est pas garantie ; elle dépend de l'efficacité du processus spécifique, de ses besoins énergétiques et de la qualité des produits finaux.

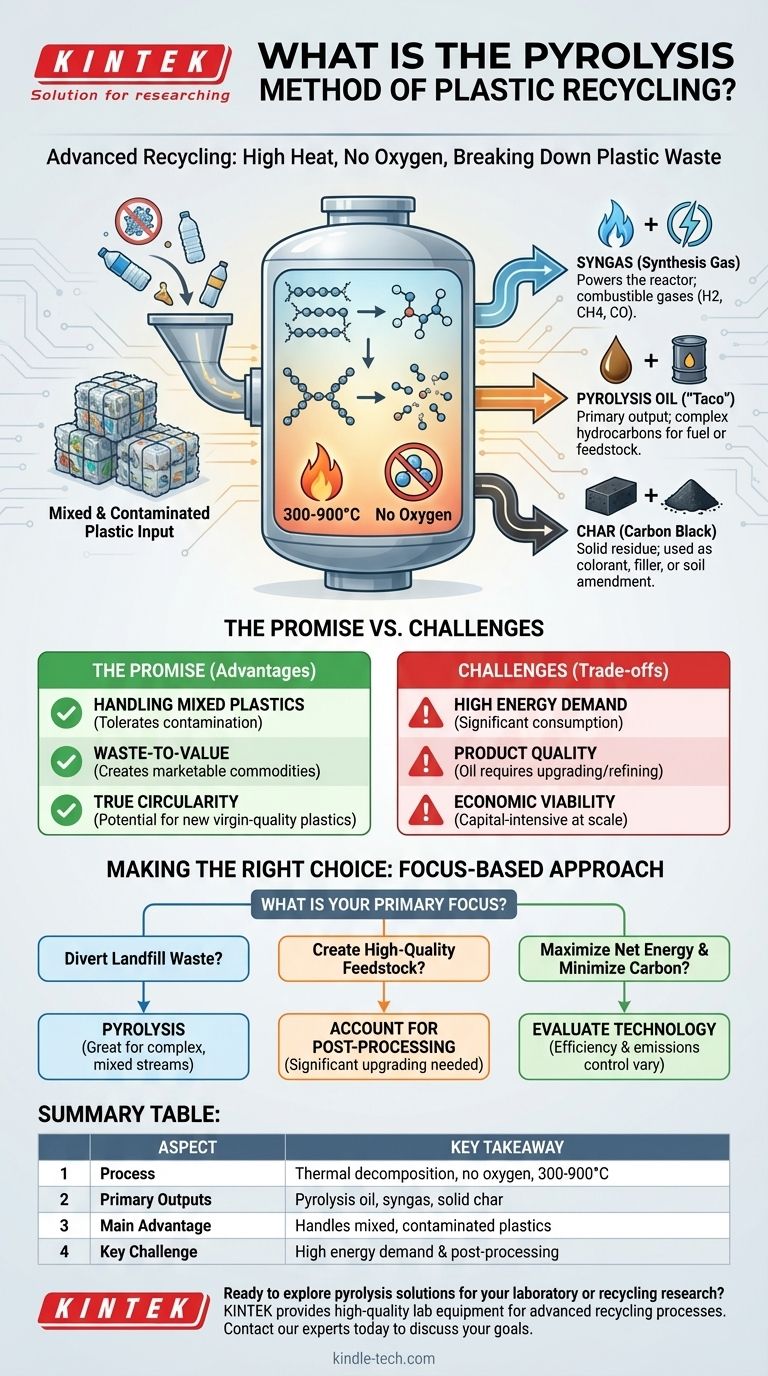

Comment fonctionne la pyrolyse : un aperçu de l'intérieur du réacteur

La pyrolyse est fondamentalement un processus de décomposition chimique entraîné par la chaleur. Il fonctionne en inversant le processus de polymérisation d'origine, décomposant les grosses molécules complexes en molécules plus petites et plus simples.

Le rôle critique de la chaleur

Les plastiques sont introduits dans une cuve de réacteur et chauffés à des températures extrêmes, généralement entre 300 °C et 900 °C (570 °F à 1650 °F). Cette chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques fortes qui maintiennent ensemble les longues chaînes de polymères.

L'absence d'oxygène

C'est l'élément clé qui distingue la pyrolyse de l'incinération (combustion). En éliminant l'oxygène du réacteur, nous empêchons la combustion. Au lieu de brûler et de libérer son énergie sous forme de chaleur et de fumée, le plastique se « craque » en molécules d'hydrocarbures plus petites.

Les trois principaux produits

Le processus sépare le plastique décomposé en trois flux de produits distincts.

- Huile de pyrolyse (ou « Taco ») : Ce produit liquide, techniquement connu sous le nom d'« huile de pyrolyse dérivée du plastique », est le produit principal. Il s'agit d'un mélange complexe d'hydrocarbures qui peut être raffiné et valorisé pour être utilisé comme carburant ou comme matière première pour créer de nouveaux produits chimiques et même de nouveaux plastiques.

- Gaz de synthèse (Gaz de synthèse) : Il s'agit d'un mélange de gaz combustibles non condensables tels que l'hydrogène, le méthane et le monoxyde de carbone. Dans la plupart des installations modernes, ce gaz de synthèse est capturé et utilisé pour alimenter le réacteur de pyrolyse lui-même, aidant à compenser les exigences énergétiques élevées du processus.

- Charbon de bois (ou noir de carbone) : Ce résidu solide, riche en carbone, est ce qui reste après l'évacuation des composants volatils. Selon la pureté du plastique d'entrée, ce charbon de bois peut être utilisé comme colorant, comme matériau de remplissage ou comme amendement du sol, bien qu'il puisse également contenir des contaminants nécessitant une élimination sûre.

La promesse : pourquoi envisager la pyrolyse ?

La pyrolyse répond à plusieurs des faiblesses fondamentales inhérentes au recyclage mécanique traditionnel, où le plastique est déchiqueté, lavé et refondu.

Traitement des plastiques contaminés et mélangés

Le recyclage mécanique nécessite des plastiques extrêmement propres et bien triés. La pyrolyse est bien plus tolérante. Elle peut traiter des balles de plastique mélangées, des films multicouches et des plastiques contaminés par des résidus alimentaires ou des étiquettes en papier qui seraient autrement envoyés à l'enfouissement.

Créer une nouvelle valeur à partir des déchets

Cette technologie incarne le principe de la « valorisation des déchets ». Elle peut prendre un matériau de faible valeur ou à valeur négative (déchets plastiques) et le convertir en produits commercialisables comme l'huile synthétique et les matières premières chimiques, créant ainsi des incitations économiques à la collecte des déchets.

Potentiel d'une circularité véritable

Lorsque l'huile de pyrolyse est raffinée et utilisée pour créer de nouveaux plastiques de « qualité vierge », elle permet un système véritablement en boucle fermée. Contrairement au recyclage mécanique, qui « dégrade » souvent le plastique en produits de qualité inférieure, cette voie de recyclage chimique peut théoriquement se répéter indéfiniment sans dégrader la qualité du matériau.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution parfaite. Elle présente ses propres défis techniques, économiques et environnementaux qui doivent être gérés avec soin.

Demande énergétique élevée

Amener un réacteur aux températures requises et les maintenir consomme une quantité importante d'énergie. Le bénéfice énergétique net global du processus est un facteur critique ; une usine inefficace peut consommer plus d'énergie qu'elle n'en produit, ce qui compromet ses avantages environnementaux.

La qualité des produits finaux

L'huile de pyrolyse n'est pas équivalente au pétrole brut fossile. Elle est souvent acide, instable et contient des impuretés provenant des additifs et des contaminants présents dans les déchets plastiques d'origine. Elle nécessite un prétraitement et une valorisation importants et énergivores avant de pouvoir être utilisée dans une raffinerie ou une usine chimique conventionnelle.

Émissions et risque environnemental

Bien que la pyrolyse évite les émissions directes de la cheminée de l'incinération, elle n'est pas exempte de risques environnementaux. Un mauvais contrôle du processus ou des fuites d'air peuvent entraîner la formation et le rejet de polluants dangereux. L'empreinte carbone globale, y compris le transport et le raffinage, doit être comparée à la production vierge et à l'enfouissement.

Viabilité économique à l'échelle

Les installations de pyrolyse sont capitalistiques à construire et à exploiter. Le succès économique d'une usine dépend fortement du prix de ses produits (huile, charbon de bois), du coût de ses intrants (déchets plastiques, énergie) et de la fiabilité de sa technologie. Atteindre la rentabilité à une échelle industrielle importante reste un obstacle majeur.

Faire le bon choix pour votre objectif

La pyrolyse doit être considérée comme un outil spécialisé pour un ensemble spécifique de problèmes dans le paysage plus large de la gestion des déchets. Son adéquation dépend entièrement du résultat souhaité.

- Si votre objectif principal est de détourner des déchets plastiques complexes et non recyclables des sites d'enfouissement : La pyrolyse est l'une des technologies les plus prometteuses disponibles, car elle peut traiter des flux mélangés et contaminés que d'autres systèmes ne peuvent pas gérer.

- Si votre objectif principal est de créer du carburant ou des matières premières chimiques de haute qualité : Vous devez tenir compte du traitement post-traitement et de la valorisation importants nécessaires pour convertir l'huile de pyrolyse brute en un produit utilisable, prêt pour la raffinerie.

- Si votre objectif principal est de maximiser la production nette d'énergie et de minimiser l'empreinte carbone : Évaluez de manière critique le bilan énergétique de la technologie spécifique et les systèmes de contrôle des émissions, car l'efficacité varie considérablement entre les différents fournisseurs et conceptions.

En fin de compte, la pyrolyse est une méthode puissante pour libérer la valeur piégée dans les déchets plastiques, mais sa mise en œuvre réussie exige une compréhension lucide de ses complexités techniques et de ses compromis économiques.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Décomposition thermique du plastique dans un environnement sans oxygène à 300-900°C. |

| Produits principaux | Huile de pyrolyse (carburant/matière première), gaz de synthèse (carburant de procédé), charbon de bois solide (agent de remplissage/colorant). |

| Avantage principal | Traite les plastiques mélangés et contaminés que le recyclage mécanique ne peut pas gérer. |

| Défi clé | Demande énergétique élevée et nécessité de post-traitement du produit huileux. |

Prêt à explorer les solutions de pyrolyse pour votre laboratoire ou votre recherche sur le recyclage ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de recyclage avancés tels que la pyrolyse. Que vous meniez des activités de R&D sur l'optimisation des processus, la valorisation des produits ou l'analyse des émissions, nos équipements fiables peuvent soutenir votre travail essentiel de conversion des déchets plastiques en ressources précieuses.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de recherche et de durabilité.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse