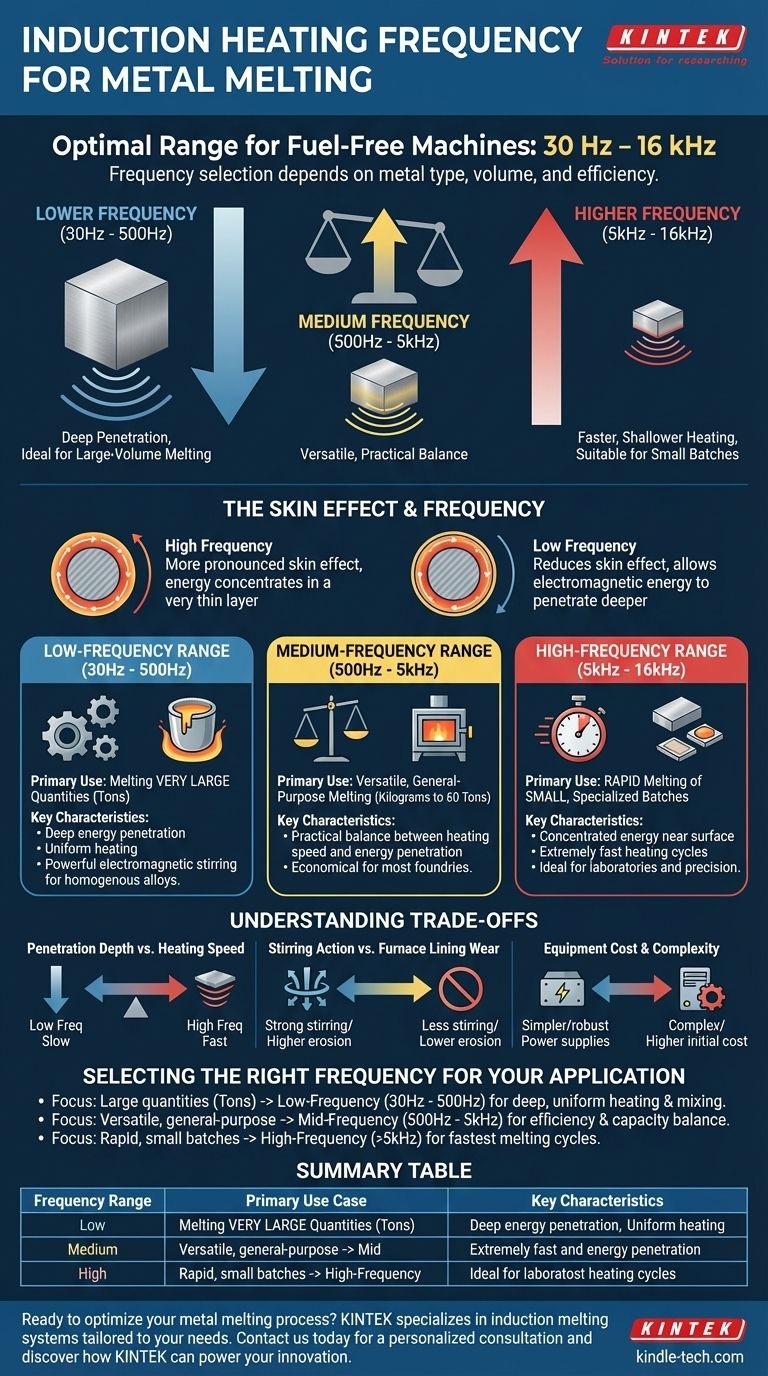

Pour les machines conçues pour faire fondre les métaux, la fréquence de chauffage par induction peut varier de 30 Hz à 16 000 Hz (16 kHz). La fréquence spécifique utilisée n'est pas arbitraire ; elle est soigneusement sélectionnée en fonction du type de métal, du volume à faire fondre et de l'efficacité souhaitée du processus.

Le principe fondamental est une relation inverse : les basses fréquences pénètrent plus profondément dans le métal, ce qui les rend idéales pour la fusion de grands volumes, tandis que les hautes fréquences procurent un chauffage plus rapide et moins profond, adapté aux petites quantités.

Comment la fréquence d'induction affecte la fusion des métaux

Le choix de la fréquence est le paramètre le plus critique dans la conception d'un système de fusion par induction. Il dicte directement la manière dont l'énergie est transférée de la bobine d'induction à la charge métallique. Ceci est régi par un principe connu sous le nom d'« effet de peau ».

L'effet de peau dans le chauffage par induction

L'effet de peau décrit comment le courant électrique alternatif a tendance à se concentrer à la surface d'un conducteur.

Une fréquence plus élevée crée un effet de peau plus prononcé, concentrant l'énergie de chauffage dans une très fine couche à la surface du métal.

Une fréquence plus basse réduit cet effet, permettant à l'énergie électromagnétique de pénétrer beaucoup plus profondément dans le métal.

Gamme de basses fréquences (30 Hz - 500 Hz)

Cette gamme se caractérise par une pénétration énergétique profonde. C'est la norme pour la fusion de très grandes quantités de métal, souvent plusieurs tonnes à la fois.

Le transfert d'énergie profond assure que toute la masse du métal est chauffée uniformément. De plus, les basses fréquences créent une puissante action d'agitation électromagnétique dans le bain de métal fondu, ce qui est crucial pour créer des alliages homogènes.

Gamme de fréquences moyennes (500 Hz - 5 kHz)

Souvent appelée gamme « intermédiaire », c'est la bande de fréquences la plus polyvalente et la plus courante pour les fours à induction. Elle est capable de fondre efficacement des quantités allant de quelques kilogrammes à 60 tonnes.

Cette gamme offre un équilibre pratique entre la vitesse de chauffage et la pénétration de l'énergie, ce qui en fait un choix économique pour une grande variété de fonderies et d'usines de traitement des métaux.

Gamme de hautes fréquences (5 kHz - 16 kHz)

Les hautes fréquences sont utilisées pour les applications nécessitant une fusion très rapide de petites quantités. L'énergie est concentrée près de la surface, ce qui entraîne des cycles de chauffage extrêmement rapides.

Cela le rend idéal pour les applications spécialisées, les environnements de laboratoire ou les processus où la fusion rapide de petites quantités précises de métal est l'objectif principal.

Comprendre les compromis

Le choix d'une fréquence est une question d'équilibre entre des exigences techniques concurrentes. Comprendre ces compromis est essentiel pour concevoir un système efficace.

Profondeur de pénétration vs. vitesse de chauffage

Le compromis fondamental est entre la profondeur de chauffage et la vitesse. Une pénétration plus profonde des basses fréquences est essentielle pour les grandes fusions, mais c'est un processus plus lent. Un chauffage plus rapide des hautes fréquences est efficace pour les petites charges, mais ne parviendrait pas à chauffer le cœur d'une grande charge.

Action d'agitation vs. usure du revêtement du four

Une forte action d'agitation, caractéristique des basses fréquences, est excellente pour mélanger les alliages. Cependant, ce mouvement vigoureux du métal en fusion peut également accélérer l'érosion du revêtement réfractaire du four, augmentant les coûts de maintenance.

Coût et complexité de l'équipement

Généralement, les alimentations électriques pour les applications à basse fréquence (en particulier celles fonctionnant près de la fréquence du réseau comme 50/60 Hz) peuvent être plus simples et plus robustes. Les alimentations à haute fréquence reposent souvent sur des composants électroniques à semi-conducteurs plus complexes, ce qui peut influencer le coût d'investissement initial du système.

Choisir la bonne fréquence pour votre application

Votre choix doit être guidé par l'échelle et l'objectif de votre opération de fusion.

- Si votre objectif principal est de faire fondre de grandes quantités (tonnes) de métal : Un système à basse fréquence (30 Hz - 500 Hz) est nécessaire pour assurer un chauffage profond et uniforme et un mélange approprié des alliages.

- Si votre objectif principal est une fusion polyvalente et à usage général : La gamme de fréquences moyennes (500 Hz - 5 kHz) offre le meilleur équilibre global d'efficacité, de vitesse et de capacité pour la plupart des fonderies.

- Si votre objectif principal est de faire fondre rapidement de petites quantités spécialisées : Un four à haute fréquence (au-dessus de 5 kHz) fournira les cycles de fusion les plus rapides possibles pour les petites charges.

En fin de compte, l'adéquation de la fréquence d'induction à la masse du métal est la clé d'un processus de fusion efficace et contrôlable.

Tableau récapitulatif :

| Gamme de fréquences | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| Basse (30 Hz - 500 Hz) | Fusion de grandes quantités (tonnes) | Pénétration énergétique profonde, forte action d'agitation, chauffage uniforme |

| Moyenne (500 Hz - 5 kHz) | Fusion polyvalente et à usage général | Pénétration et vitesse équilibrées, efficace pour la plupart des fonderies |

| Haute (5 kHz - 16 kHz) | Fusion rapide de petites quantités spécialisées | Chauffage rapide de surface, idéal pour les laboratoires et les applications précises |

Prêt à optimiser votre processus de fusion des métaux ? La bonne fréquence de chauffage par induction est essentielle pour l'efficacité, la rentabilité et la qualité du produit. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes de fusion par induction adaptés à vos besoins spécifiques, que vous traitiez de grandes quantités ou que vous ayez besoin de précision pour de plus petites charges. Nos experts vous aideront à sélectionner le système idéal pour améliorer les capacités de votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut stimuler votre innovation.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four à induction ? Découvrez la fusion rapide et propre des métaux

- Quelle est la différence entre un four à induction sans noyau et un four à induction à noyau ? Choisissez le bon outil pour votre fonderie

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Quels sont les différents types de fours à induction ? Sans noyau vs. à canal pour vos besoins de fusion

- Quelle est l'efficacité d'un four à induction ? Réalisez 75 à 95 % d'économies d'énergie grâce au chauffage direct

- De quoi est composé un four à induction ? Une plongée approfondie dans ses composants essentiels

- Comment puis-je augmenter l'efficacité de mon four à induction ? Un guide holistique pour réduire les coûts et augmenter la production

- Quels sont les problèmes de qualité de l'énergie dus aux fours à induction ? Atténuer les harmoniques, le scintillement et les pénalités