À la base, la pulvérisation cathodique réactive par magnétron est une technique de dépôt de couches minces où un gaz réactif, comme l'oxygène ou l'azote, est intentionnellement introduit dans la chambre à vide pendant le processus de pulvérisation. Cela permet aux atomes de la cible de matériau primaire de réagir chimiquement avec le gaz, formant un nouveau matériau composé qui se dépose sur votre substrat. Elle transforme le processus standard de dépôt d'un matériau pur en une méthode de création de composés complexes comme les oxydes, les nitrures ou les carbures.

L'essentiel à retenir est que la pulvérisation réactive ne consiste pas à déposer le matériau de la cible elle-même. Au lieu de cela, elle utilise le matériau cible comme ingrédient chimique, le combinant avec un gaz réactif pour synthétiser un matériau composé complètement différent directement sur la surface d'un substrat.

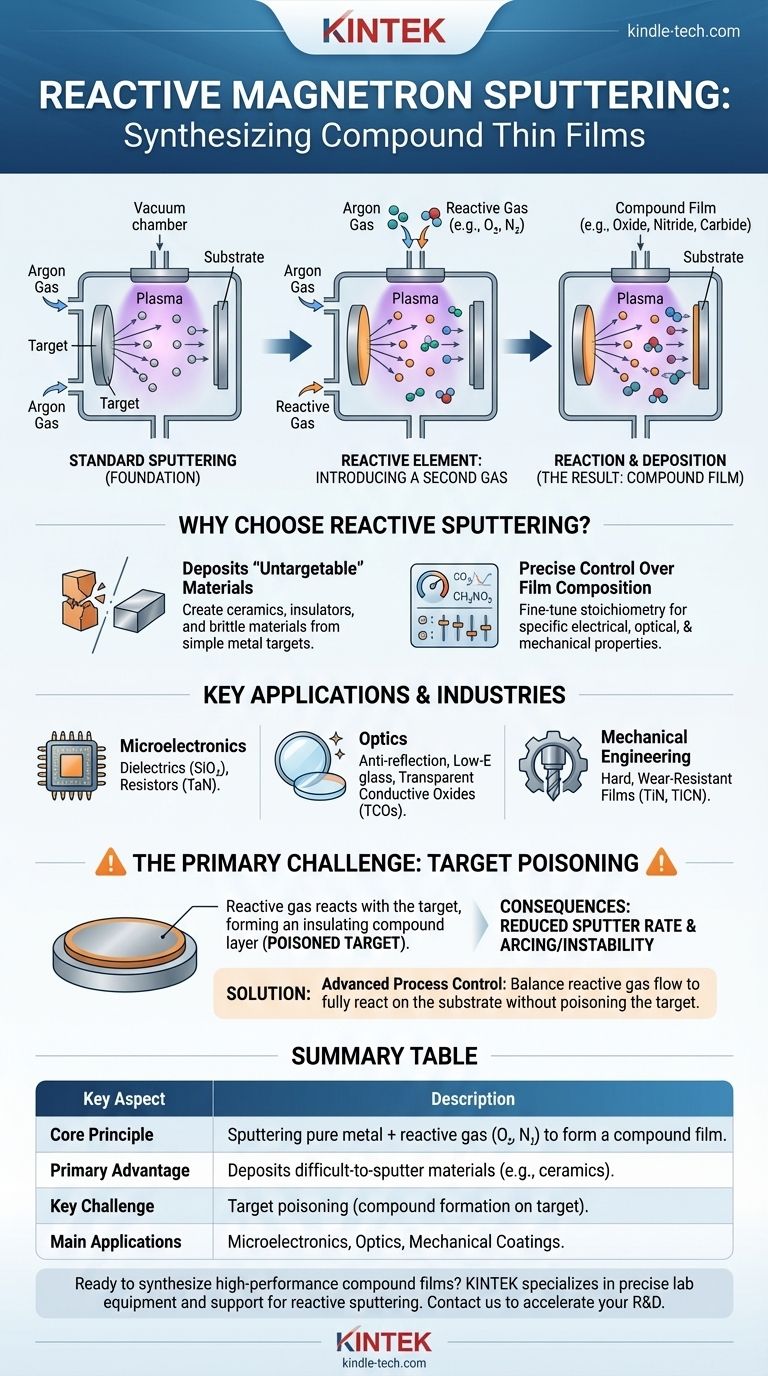

Déconstruction du processus de pulvérisation réactive

Pour comprendre la pulvérisation réactive, nous devons d'abord revoir brièvement le processus standard de pulvérisation cathodique par magnétron sur lequel elle s'appuie.

La Fondation : Pulvérisation cathodique par magnétron standard

Dans une chambre à vide, un gaz inerte comme l'argon est ionisé en un plasma. Un puissant aimant confine ce plasma près d'un matériau source, appelé la cible.

Les ions du plasma sont accélérés vers la cible, délogeant (ou "pulvérisant") des atomes. Ces atomes pulvérisés traversent le vide et se condensent sur un substrat, formant progressivement une couche mince du matériau cible.

L'élément "réactif" : Introduction d'un deuxième gaz

C'est l'étape déterminante. Parallèlement au gaz inerte argon, une petite quantité de gaz réactif (par exemple, oxygène, azote), contrôlée avec précision, est ajoutée à la chambre.

Le processus contient désormais à la fois des atomes métalliques pulvérisés de la cible et des molécules de gaz réactif.

Le résultat : Formation d'un film composé

Lorsque les atomes pulvérisés se déplacent vers le substrat, ils réagissent avec le gaz réactif. Cette réaction chimique peut se produire dans le plasma, en chemin vers le substrat, ou directement sur la surface du substrat elle-même.

Le film final n'est donc pas le matériau cible pur, mais un composé. Par exemple, la pulvérisation d'une cible de titane dans un environnement d'azote produit un film de nitrure de titane (TiN) dur et de couleur or.

Pourquoi choisir la pulvérisation réactive ? L'avantage principal

La raison principale d'utiliser cette méthode est sa capacité à créer des films à partir de matériaux difficiles, coûteux ou impossibles à fabriquer sous forme de cible de pulvérisation solide.

Dépôt de matériaux qui ne peuvent pas être des cibles

De nombreux composés utiles, en particulier les céramiques comme les oxydes et les nitrures, sont électriquement isolants et fragiles. Cela en fait de mauvais candidats pour une cible de pulvérisation standard, qui devrait idéalement être conductrice et robuste.

La pulvérisation réactive contourne ce problème en utilisant une cible de métal pur conductrice et facile à fabriquer (par exemple, silicium, titane, aluminium) et en ajoutant simplement le gaz requis (par exemple, oxygène, azote) pour créer le film céramique désiré (par exemple, SiO₂, TiN, Al₂O₃).

Contrôle précis de la composition du film

En contrôlant soigneusement la pression partielle du gaz réactif par rapport au gaz inerte, vous pouvez ajuster la stœchiométrie du film résultant. Cela permet un contrôle précis des propriétés électriques, optiques et mécaniques du matériau.

Applications et industries clés

Cette polyvalence fait de la pulvérisation réactive une technologie fondamentale dans plusieurs domaines de haute technologie.

Microélectronique : Diélectriques et résistances

La méthode est fondamentale dans la fabrication de semi-conducteurs pour la création de couches diélectriques de haute pureté, telles que le dioxyde de silicium (SiO₂), et de films résistifs comme le nitrure de tantale (TaN).

Optique : Revêtements fonctionnels et protecteurs

La pulvérisation réactive est utilisée pour déposer des revêtements antireflets multicouches, des films à faible émissivité pour le verre économe en énergie, et des oxydes conducteurs transparents (TCO) pour les écrans et les cellules solaires.

Ingénierie mécanique : Films durs et résistants à l'usure

Le dépôt de films super-durs comme le nitrure de titane (TiN) et le carbonitrure de titane (TiCN) sur les outils de coupe, les forets et les composants mécaniques améliore considérablement leur durée de vie et leurs performances.

Comprendre le défi principal : L'empoisonnement de la cible

La puissance de la pulvérisation réactive s'accompagne d'un défi important en matière de contrôle de processus, connu sous le nom d'"empoisonnement de la cible".

Qu'est-ce que l'empoisonnement de la cible ?

Le gaz réactif ne réagit pas seulement avec les atomes pulvérisés sur le substrat ; il réagit également avec la surface de la cible de pulvérisation elle-même. Cela forme une fine couche de composé isolante (par exemple, un oxyde ou un nitrure) sur la cible métallique.

Les conséquences : Arcs et instabilité

Cette couche "empoisonnée" a deux effets négatifs. Premièrement, elle réduit considérablement le taux de pulvérisation car il est plus difficile de pulvériser des atomes à partir d'un composé qu'à partir d'un métal pur. Deuxièmement, si la couche est un isolant électrique, elle peut entraîner une accumulation de charges et des arcs destructeurs, provoquant une instabilité du processus et des défauts dans le film.

La solution : Contrôle de processus avancé

La gestion de la pulvérisation réactive exige un équilibre délicat. L'objectif est de fournir juste assez de gaz réactif pour réagir complètement avec les atomes sur le substrat, mais pas trop, afin de ne pas empoisonner significativement la cible. Ceci est souvent réalisé avec des boucles de rétroaction sophistiquées qui surveillent le processus et ajustent dynamiquement les débits de gaz.

Comment appliquer cela à votre objectif

Le choix de la bonne méthode de pulvérisation dépend entièrement du film que vous avez l'intention de créer.

- Si votre objectif principal est de déposer un métal pur ou un alliage métallique : Utilisez la pulvérisation cathodique par magnétron standard (non réactive) avec une cible du matériau désiré.

- Si votre objectif principal est de déposer un composé comme un oxyde, un nitrure ou un carbure : La pulvérisation cathodique réactive par magnétron est presque toujours le choix le plus efficace et le plus rentable.

- Si votre objectif principal est la production industrielle à grand volume d'un film composé : Utilisez la pulvérisation réactive, mais investissez dans un système avec un contrôle de processus avancé pour gérer l'empoisonnement de la cible et assurer la cohérence d'une série à l'autre.

En fin de compte, la pulvérisation réactive vous permet de synthétiser des matériaux complexes qui seraient autrement inaccessibles, ce qui en fait l'un des outils les plus polyvalents en ingénierie des surfaces.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Pulvérisation d'une cible de métal pur dans un gaz réactif (par exemple, O₂, N₂) pour former un film composé (par exemple, oxyde, nitrure). |

| Avantage principal | Dépôt de matériaux difficiles ou impossibles à utiliser comme cibles de pulvérisation solides (par exemple, céramiques isolantes). |

| Défi clé | Empoisonnement de la cible, où une couche de composé se forme sur la cible, réduisant le taux de pulvérisation et provoquant une instabilité. |

| Principales applications | Microélectronique (diélectriques), optique (revêtements antireflets), ingénierie mécanique (films durs et résistants à l'usure). |

Prêt à synthétiser des films composés haute performance dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire précis et d'un support expert nécessaires aux processus de dépôt avancés comme la pulvérisation cathodique réactive par magnétron. Que vous développiez de nouveaux composants semi-conducteurs, des revêtements optiques ou des surfaces résistantes à l'usure, nos solutions vous aident à atteindre une qualité de film et un contrôle de processus supérieurs.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise en équipements de laboratoire et consommables peut accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire