Techniquement, la teneur en cendres et la teneur en humidité sont des propriétés physiques indépendantes d'un matériau. Cependant, dans le contexte de la mesure et du rapport, elles sont liées de manière critique. La quantité d'humidité présente dans un échantillon a un impact direct sur le pourcentage calculé de cendres, ce qui rend essentiel de tenir compte de la teneur en eau pour obtenir un résultat précis et comparable.

La relation fondamentale est une question de calcul et de normalisation. Ne pas tenir compte de l'humidité dilue la concentration perçue de cendres. Par conséquent, le rapport de la teneur en cendres sur une « base sèche » est la méthode universellement acceptée pour garantir que les résultats sont précis, cohérents et comparables entre différents échantillons.

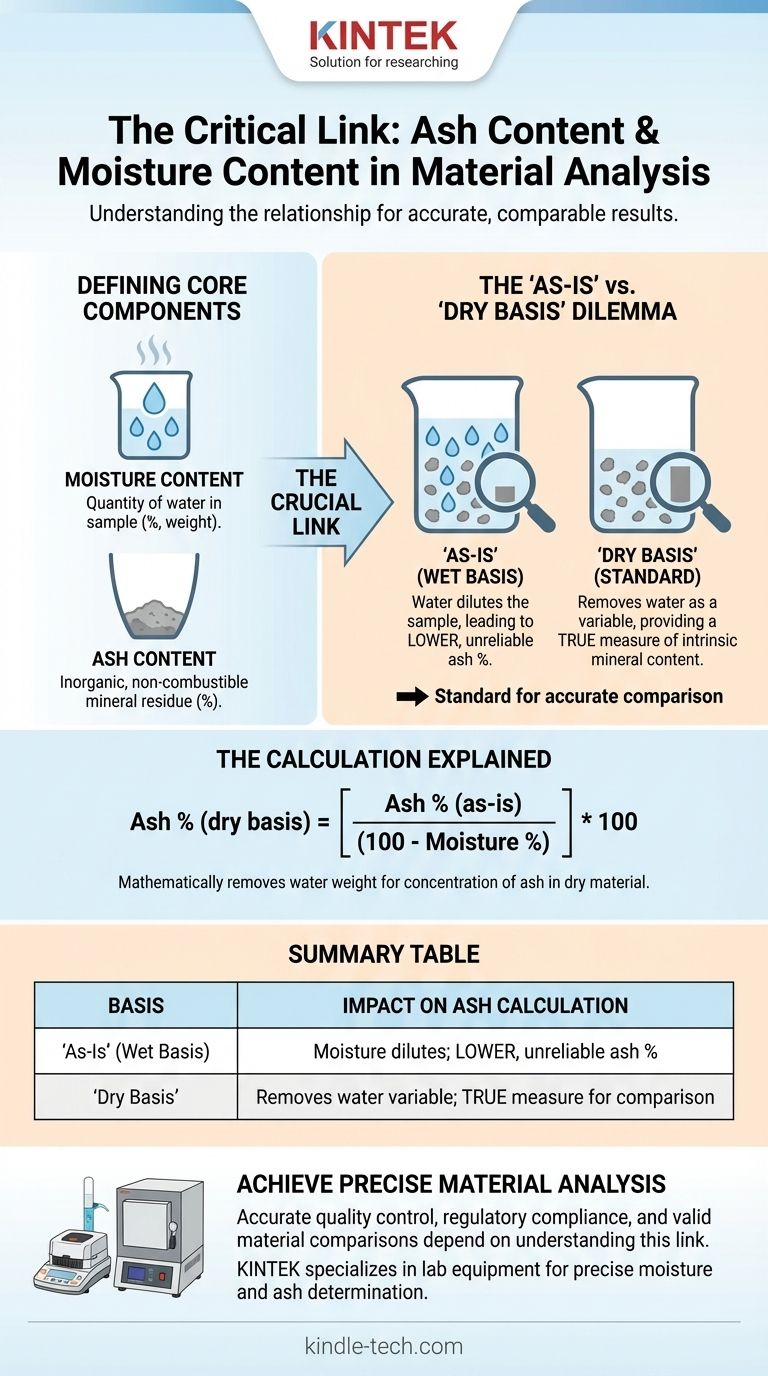

Définir les Composantes de Base

Pour comprendre la relation, nous devons d'abord être précis sur ce que signifie chaque terme dans l'analyse des matériaux, un processus souvent appelé analyse par approximation.

Qu'est-ce que la Teneur en Humidité ?

La teneur en humidité est simplement la quantité d'eau contenue dans un échantillon. Elle est généralement exprimée en pourcentage du poids total.

Cette valeur est déterminée en pesant un échantillon, en le chauffant à une température normalisée (par exemple, 105 °C) pour évaporer l'eau, puis en le pesant à nouveau. La différence de poids correspond à la teneur en humidité.

Qu'est-ce que la Teneur en Cendres ?

Les cendres sont le résidu inorganique et incombustible qui reste après que l'échantillon a été entièrement brûlé à haute température (par exemple, 550-600 °C).

Ce résidu est constitué de minéraux tels que le calcium, le potassium, la silice et le magnésium. La teneur en cendres représente la teneur totale en minéraux du matériau.

Le Lien Crucial : « Tel Quel » contre « Base Sèche »

Le problème central reliant l'humidité et les cendres est la manière dont vous définissez le « poids total » de l'échantillon dans votre calcul de pourcentage. Cela donne lieu à deux façons différentes de rapporter les résultats, qui ne sont pas interchangeables.

Le Problème de la Base « Tel Quel »

Rapporter sur une base « telle quelle » ou « base humide » signifie que vous calculez le pourcentage de cendres en vous basant sur le poids initial de l'échantillon, y compris son humidité.

L'eau agit comme un diluant. Un échantillon avec une forte teneur en humidité aura un pourcentage de cendres rapporté plus faible sur une base « telle quelle » que le même matériau avec moins d'humidité, même si leur teneur intrinsèque en minéraux est identique.

Cela rend les valeurs « telles quelles » peu fiables pour comparer différents échantillons, car vous pourriez comparer la teneur en eau plutôt que le matériau lui-même.

Pourquoi la « Base Sèche » est la Norme

Pour résoudre ce problème, les résultats sont standardisés en les rapportant sur une « base sèche ». Cela signifie que la teneur en cendres est exprimée en pourcentage du poids de l'échantillon après que toute l'humidité a été éliminée.

Cela crée une base stable et cohérente pour l'analyse. En éliminant la variable de l'eau, une mesure sur base sèche permet une comparaison équitable (pommes avec des pommes) de la teneur en minéraux de différents matériaux.

L'Explication du Calcul

La conversion entre ces deux méthodes de rapport est simple. Si vous avez les pourcentages sur une base « telle quelle », vous pouvez calculer le pourcentage sur base sèche.

% Cendres (base sèche) = [ % Cendres (tel quel) / (100 - % Humidité) ] * 100

Cette formule supprime mathématiquement le poids de l'eau du dénominateur, vous indiquant quelle est la concentration de cendres dans le matériau sec seul.

Pièges Courants à Éviter

Comprendre cette relation est essentiel pour éviter des erreurs courantes et coûteuses dans le contrôle qualité, la recherche et les processus industriels.

Rapport Incohérent et Comparaisons Erronées

L'erreur la plus fréquente est de comparer une valeur « telle quelle » d'un rapport à une valeur sur « base sèche » d'un autre. Ceci est fondamentalement invalide et conduira à des conclusions erronées sur le matériau qui présente la teneur en minéraux la plus élevée ou la plus faible.

Propagation de l'Erreur de Mesure

La formule de conversion en base sèche montre que toute erreur dans votre mesure initiale d'humidité sera amplifiée dans le calcul final des cendres sur base sèche. Une détermination précise et exacte de la teneur en humidité est le fondement d'une valeur de cendres fiable.

Ignorer la Manipulation des Échantillons

La teneur en humidité peut changer en fonction de l'humidité ambiante et des conditions de stockage. Un échantillon laissé exposé à l'air peut gagner ou perdre de l'humidité, modifiant son poids « tel quel » et tous les calculs ultérieurs. Une manipulation appropriée des échantillons est primordiale pour des résultats reproductibles.

Comment Assurer une Analyse Précise

Votre approche doit être dictée par votre objectif final, qu'il s'agisse de contrôle des processus internes, de comparaison de matériaux ou de conformité réglementaire.

- Si votre objectif principal est le contrôle qualité : Standardisez votre rapport interne. Utilisez toujours une base sèche pour suivre les propriétés du matériau au fil du temps afin de vous assurer que vous surveillez le matériau, et non son niveau d'humidité ambiante.

- Si votre objectif principal est de comparer différents matériaux : Ne prenez jamais de décision sans convertir toutes les données en base sèche. C'est la seule façon de garantir que vous faites une comparaison équitable des propriétés intrinsèques des matériaux.

- Si votre objectif principal est l'efficacité des processus (par exemple, l'énergie de la biomasse) : Vous avez besoin des deux valeurs. La teneur en humidité a un impact direct sur l'énergie nécessaire à la combustion, tandis qu'une teneur élevée en cendres peut causer des problèmes opérationnels tels que l'ensablement et l'encrassement des chaudières.

En tenant compte correctement de l'humidité, vous vous assurez que votre analyse des cendres reflète la véritable composition de votre matériau, et non seulement sa teneur temporaire en eau.

Tableau Récapitulatif :

| Base | Définition | Impact sur le Calcul des Cendres |

|---|---|---|

| Tel Quel (Base Humide) | % de cendres calculé à partir du poids initial de l'échantillon (inclut l'eau). | L'humidité dilue l'échantillon, conduisant à un pourcentage de cendres plus faible et non fiable. |

| Base Sèche | % de cendres calculé à partir du poids de l'échantillon après élimination de l'humidité. | Élimine l'eau comme variable, fournissant une mesure réelle de la teneur intrinsèque en minéraux pour des comparaisons valides. |

Obtenez une analyse des matériaux précise et fiable dans votre laboratoire.

Comprendre le lien critique entre la teneur en humidité et la teneur en cendres est fondamental pour un contrôle qualité précis, la conformité réglementaire et des comparaisons de matériaux valides. Un rapport incohérent peut entraîner des erreurs coûteuses et des données erronées.

KINTEK est spécialisé dans les équipements et consommables de laboratoire qui offrent la précision et la répétabilité dont votre laboratoire a besoin. Des analyseurs d'humidité précis aux fours à moufle robustes pour la détermination des cendres, nos solutions vous aident à standardiser vos processus et à générer des résultats fiables sur base sèche.

Laissez-nous vous aider à éliminer l'incertitude de votre analyse. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et vous assurer que l'équipement de votre laboratoire est optimisé pour le succès.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il nécessaire pour la calcination des poudres précurseurs ? Maîtriser la pureté des matériaux.

- Pourquoi un four à haute température avec contrôle de précision est-il requis pour la synthèse de HAp ? Assurer une pureté de qualité médicale

- Qu'est-ce que la technique de frittage rapide ? Libérez des matériaux supérieurs avec rapidité et précision

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Comment un four de frittage à haute température influence-t-il les pastilles LAGP de type NASICON ? Optimisez votre électrolyte solide

- Pourquoi utilise-t-on des fours expérimentaux à haute température pour évaluer la cinétique d'oxydation des revêtements de particules de combustible ?

- Quel rôle joue un four à moufle de laboratoire dans la décomposition des couches minces d'oxyde de ruthénium ? Améliorer la cristallinité du film

- Quelle est la différence entre une étuve et un four à moufle ? Choisissez l'outil de chauffage adapté à votre laboratoire