À la base, le processus de fabrication par frittage est une méthode de création d'objets solides à partir de matériaux en poudre, utilisant la chaleur et la pression. Contrairement à la coulée, ce processus chauffe le matériau à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles pour former une pièce dense et solide. Cette technique est fondamentale pour la métallurgie des poudres.

Le frittage ne consiste pas simplement à faire fondre de la poudre pour lui donner une forme. C'est un processus de liaison thermique hautement contrôlé qui crée des composants précis, de forme quasi-nette, avec des propriétés spécifiques comme une porosité contrôlée, ce qui en fait une alternative distincte et puissante à l'usinage ou à la coulée traditionnels.

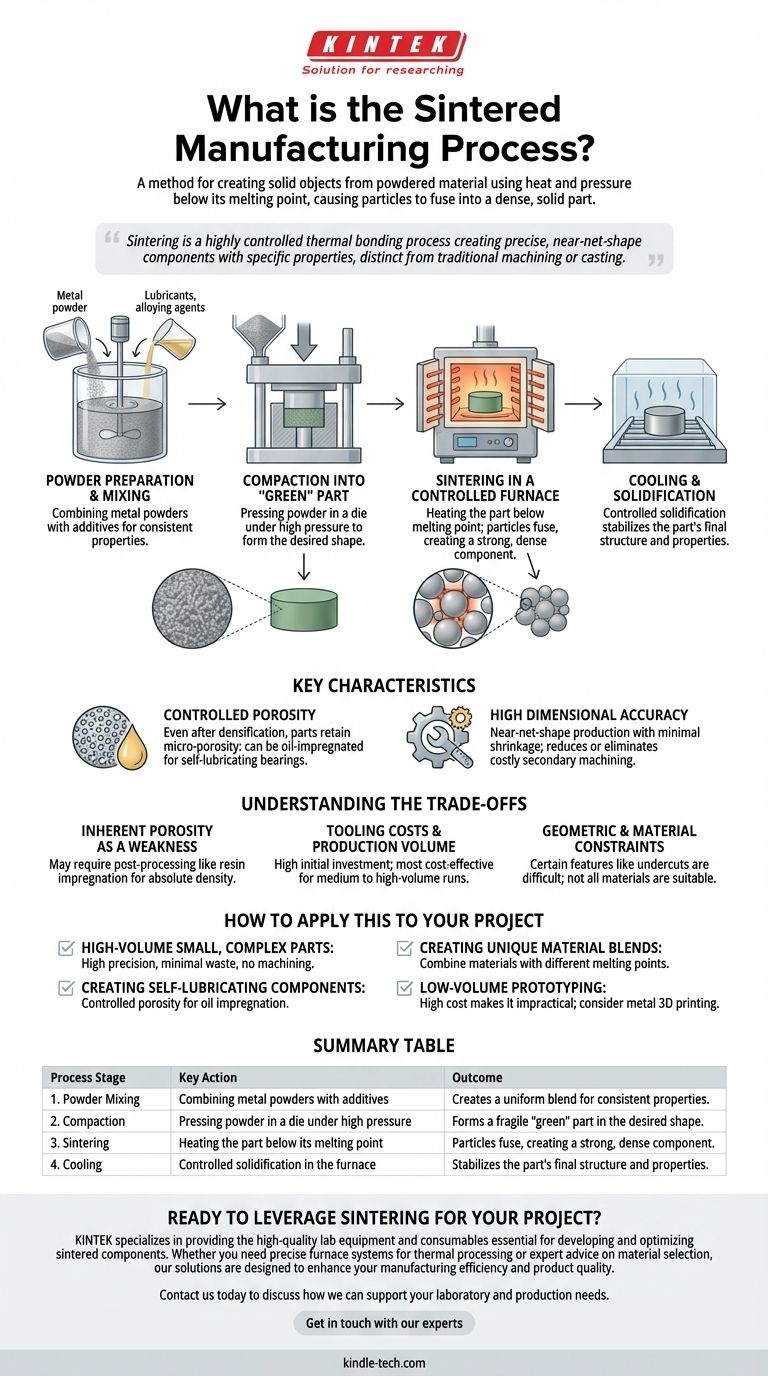

Le processus de frittage : une explication étape par étape

La production d'une pièce frittée est une opération précise et multi-étapes. Bien qu'il existe des variations, le processus suit systématiquement trois phases principales : le mélange, le compactage et le frittage final (chauffage).

Étape 1 : Préparation et mélange de la poudre

Avant toute mise en forme, la matière première doit être préparée. Cela implique de sélectionner une poudre métallique primaire et souvent de la mélanger avec d'autres éléments.

Ces additifs peuvent inclure des agents d'alliage comme le cuivre ou des carbures cémentés pour améliorer les propriétés finales, ou des adjuvants de traitement comme des lubrifiants et des liants qui facilitent la phase de compactage.

Étape 2 : Compactage en pièce "verte"

Le mélange de poudre soigneusement préparé est ensuite chargé dans une matrice ou un moule. Là, il est soumis à une pression extrêmement élevée.

Cette pression force les particules de poudre à entrer en contact étroit, formant une pièce solide mais fragile, appelée "compact vert". Ce composant a la forme désirée mais manque de la résistance et de la densité finales.

Étape 3 : Frittage dans un four contrôlé

Le compact vert est soigneusement retiré de la matrice et placé dans un four spécialisé avec une atmosphère contrôlée. C'est l'étape critique où la pièce acquiert ses propriétés finales.

La pièce est chauffée à une température précise inférieure au point de fusion du matériau. Cette chaleur brûle les liants ou lubrifiants et, plus important encore, active la diffusion atomique entre les particules de poudre. Les particules se lient et fusionnent, réduisant considérablement les espaces poreux entre elles et densifiant le composant en une masse unifiée.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant un temps défini, le composant est refroidi de manière contrôlée. Cela permet aux liaisons métalliques et aux structures cristallines nouvellement formées de se stabiliser, ce qui donne une pièce solide et fonctionnelle.

Caractéristiques clés d'une pièce frittée

Le processus de frittage confère des caractéristiques uniques qui définissent ses avantages en fabrication.

Porosité contrôlée

Même après densification, les pièces frittées conservent un certain niveau de microporosité. Bien que cela puisse être une considération mécanique, cela peut aussi être une caractéristique de conception clé. Cette porosité permet d'imprégner les pièces d'huile, créant ainsi des paliers autolubrifiants.

Haute précision dimensionnelle

Le frittage est connu pour produire des pièces avec une grande précision dimensionnelle, souvent qualifiées de "forme quasi-nette". Un léger rétrécissement prévisible se produit pendant le chauffage, ce qui est pris en compte dans la conception initiale de l'outil. Cette précision minimise ou même élimine le besoin d'opérations d'usinage secondaires coûteuses.

Comprendre les compromis

Bien que puissant, le frittage n'est pas universellement applicable. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La porosité inhérente comme faiblesse

Si un composant nécessite une densité absolue pour une résistance maximale ou une étanchéité à la pression, la microporosité naturelle d'une pièce frittée standard peut être un inconvénient. Dans ces cas, des étapes de post-traitement comme l'imprégnation de résine sont nécessaires pour sceller les pores.

Coûts d'outillage et volume de production

Les matrices utilisées pour le compactage sont fabriquées en acier à outils trempé et sont coûteuses à produire. Cet investissement initial élevé signifie que le frittage est le plus rentable pour les séries de production de volume moyen à élevé, où le coût de l'outillage peut être amorti sur plusieurs milliers de pièces.

Contraintes géométriques et matérielles

La nécessité de presser la poudre dans une matrice et d'éjecter le compact vert impose certaines contraintes sur la géométrie des pièces ; des caractéristiques comme les contre-dépouilles ou les trous perpendiculaires à la direction de pressage peuvent être difficiles ou impossibles à former. De plus, tous les matériaux ne conviennent pas au frittage.

Comment appliquer cela à votre projet

Une fois le processus de frittage principal terminé, les pièces peuvent subir diverses opérations de finition pour répondre aux spécifications finales.

- Si votre objectif principal est la production en grand volume de petites pièces complexes : Le frittage est un excellent choix car il offre une grande précision avec un minimum de déchets de matériaux et sans besoin d'usinage ultérieur.

- Si votre objectif principal est de créer des composants autolubrifiants : Le frittage est le processus définitif, car sa porosité contrôlée est parfaitement adaptée à l'imprégnation d'huile.

- Si votre objectif principal est de créer des mélanges de matériaux uniques : Le frittage vous permet de combiner des matériaux avec des points de fusion très différents (comme les métaux et les céramiques) qui ne peuvent pas être alliés par la coulée traditionnelle.

- Si votre objectif principal est le prototypage en faible volume : Le coût élevé de l'outillage rend le frittage traditionnel impraticable ; envisagez plutôt des technologies connexes comme l'impression 3D métallique (frittage laser direct de métal).

En comprenant ses principes et ses compromis, vous pouvez tirer parti du frittage pour fabriquer des composants très précis et fonctionnels avec une efficacité remarquable.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| 1. Mélange de la poudre | Combinaison de poudres métalliques avec des additifs. | Crée un mélange uniforme pour des propriétés constantes. |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression. | Forme une pièce "verte" fragile dans la forme désirée. |

| 3. Frittage | Chauffage de la pièce en dessous de son point de fusion. | Les particules fusionnent, créant un composant solide et dense. |

| 4. Refroidissement | Solidification contrôlée dans le four. | Stabilise la structure et les propriétés finales de la pièce. |

Prêt à tirer parti du frittage pour votre projet ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, essentiels au développement et à l'optimisation des composants frittés. Que vous ayez besoin de systèmes de four précis pour le traitement thermique ou de conseils d'experts sur la sélection des matériaux, nos solutions sont conçues pour améliorer l'efficacité de votre fabrication et la qualité de vos produits.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production. Contactez nos experts

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- Quel est le rôle d'une presse hydraulique chauffée de qualité laboratoire dans la fabrication des EAM ? Optimiser les performances des piles à combustible

- Pourquoi les presses hydrauliques sont-elles dangereuses à utiliser ? Découvrez les risques silencieux et trompeurs