À la base, un cycle de frittage est un processus thermique précis et multi-étapes conçu pour transformer un compact de poudre faiblement aggloméré en un objet solide, résistant et dense. Ceci est réalisé en appliquant une chaleur inférieure au point de fusion du matériau, provoquant la fusion des particules individuelles à leurs points de contact, réduisant systématiquement la porosité et augmentant la densité et la résistance du composant.

L'objectif fondamental d'un cycle de frittage n'est pas seulement de chauffer un matériau, mais de le guider à travers un profil de température soigneusement conçu. Ce parcours contrôlé élimine les liants temporaires, favorise la diffusion atomique entre les particules et solidifie la pièce tout en obtenant des propriétés matérielles spécifiques et souhaitées.

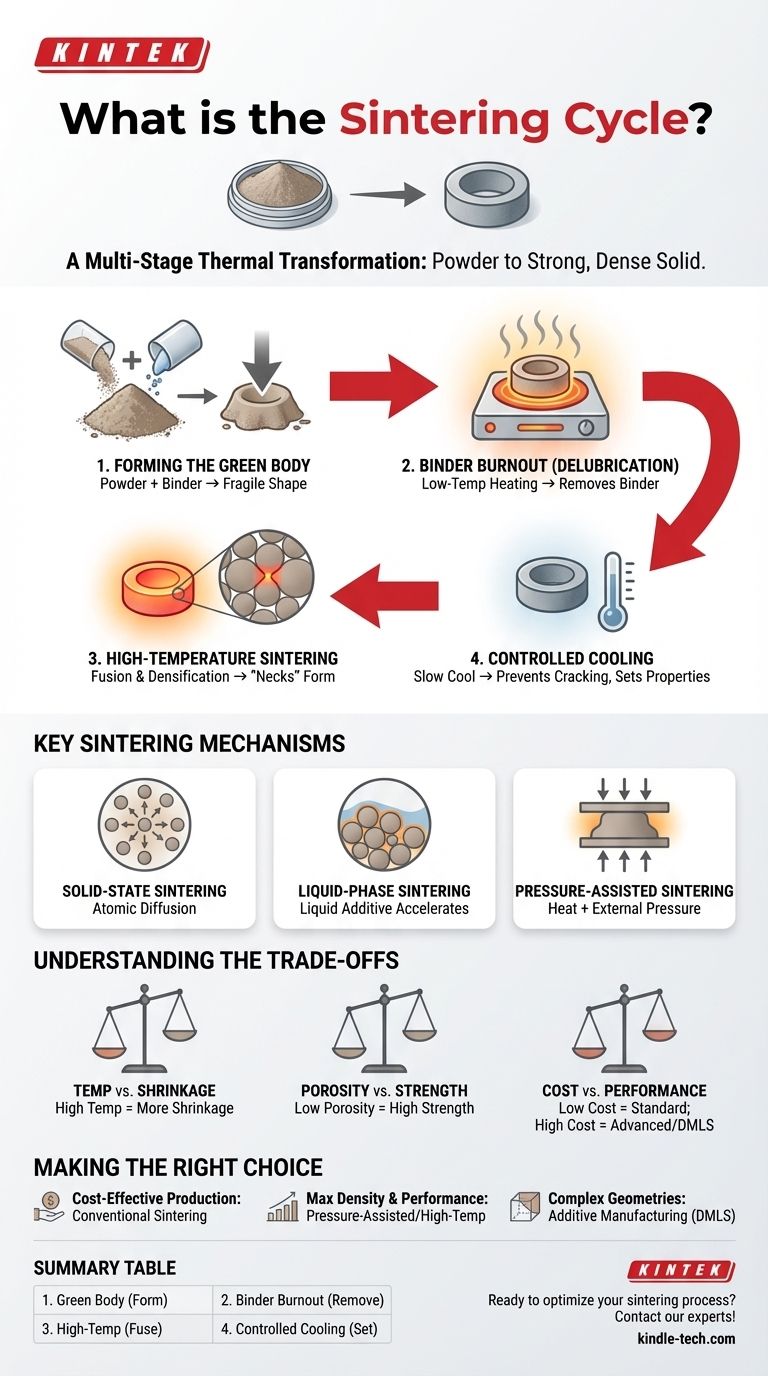

L'anatomie d'un cycle de frittage

Le cycle de frittage est mieux compris comme une séquence d'étapes thermiques distinctes, chacune ayant une fonction critique. Le taux de chauffage, les temps de maintien et le refroidissement sont tous des variables méticuleusement contrôlées.

Étape 1 : Formation du « Corps Vert »

Avant que tout chauffage ne commence, la poudre de matériau primaire est mélangée à un liant temporaire, tel que de la cire, de l'eau ou un polymère. Ce mélange est ensuite pressé dans une forme désirée, créant ce que l'on appelle un « corps vert ».

Ce corps vert est fragile et présente une faible résistance, car les particules ne sont maintenues ensemble que par le liant.

Étape 2 : Combustion du Liant (Délubrification)

La première étape de chauffage implique une montée en température lente jusqu'à une température relativement basse. L'objectif principal est de brûler ou d'évaporer complètement et soigneusement le liant.

Cette étape doit être effectuée lentement pour permettre aux sous-produits du liant de s'échapper sans créer de pression et de provoquer des fissures ou des défauts dans la pièce. Dans certains procédés, des agents tels que la vapeur d'eau sont utilisés pour aider à convertir ces sous-produits en gaz inoffensifs comme le CO2.

Étape 3 : Frittage à Haute Température

Une fois que le liant est retiré, la température est augmentée de manière significative, approchant (mais sans atteindre) le point de fusion du matériau primaire. C'est là que le frittage et la densification réels se produisent.

À cette température élevée, les atomes acquièrent suffisamment d'énergie pour diffuser à travers les frontières des particules adjacentes. Ce transport atomique provoque la formation et la croissance de « cols » aux points de contact des particules, rapprochant les particules, éliminant les pores vides entre elles et fusionnant la structure en une masse solide.

Étape 4 : Refroidissement Contrôlé

Après avoir maintenu la pièce à la température de frittage pendant un temps spécifié, l'étape finale est un processus de refroidissement contrôlé.

Le taux de refroidissement est essentiel pour éviter le choc thermique et la fissuration. Il joue également un rôle crucial dans la détermination de la microstructure finale et, par conséquent, des propriétés mécaniques du composant fini, telles que sa dureté et sa ténacité.

Mécanismes Clés du Frittage

L'étape de fusion à haute température peut être réalisée par différents mécanismes physiques, qui définissent le type de processus de frittage utilisé.

Frittage à l'État Solide

C'est la forme la plus fondamentale de frittage. Le composant est constitué d'une seule poudre, et la fusion se produit entièrement par diffusion atomique entre les particules solides. C'est une méthode rentable et largement utilisée.

Frittage en Phase Liquide (FPL)

Dans cette technique, une petite quantité d'un additif ayant un point de fusion plus bas est mélangée à la poudre primaire. Pendant l'étape à haute température, cet additif fond, créant une phase liquide qui mouille les particules solides.

Le liquide accélère la densification par action capillaire, qui rapproche les particules et permet un transport de matière plus rapide, car les particules solides se dissolvent et se reprécipitent pour combler les pores plus efficacement.

Frittage Assisté par Pression

Les techniques telles que le pressage à chaud appliquent une pression externe simultanément à une température élevée. Cette force mécanique aide physiquement à fermer les pores et à accélérer la densification.

Cette méthode peut atteindre des densités extrêmement élevées difficiles à obtenir par frittage sans pression seul, ce qui se traduit par des propriétés mécaniques supérieures.

Comprendre les Compromis

Le choix et la conception d'un cycle de frittage impliquent d'équilibrer des facteurs concurrents. Il n'existe pas de cycle unique « idéal » ; il n'existe que le meilleur cycle pour une application et un matériau spécifiques.

Température vs. Retrait (Shrinkage)

Des températures de frittage plus élevées conduisent généralement à une diffusion plus rapide, à une meilleure densification et à de meilleures propriétés mécaniques. Cependant, elles provoquent également un retrait plus important du composant, ce qui doit être pris en compte avec précision dans la conception initiale du moule.

Porosité vs. Résistance

L'objectif principal de la plupart des frittages est d'éliminer la porosité. Une porosité plus faible est presque toujours corrélée à une densité, une résistance et une durabilité plus élevées. Cependant, pour certaines applications comme les paliers autolubrifiants ou les filtres, un certain niveau de porosité contrôlée et interconnectée est une caractéristique de conception souhaitée.

Coût vs. Performance

Le frittage conventionnel sans pression est une méthode très rentable adaptée à la production en série de pièces telles que les engrenages, les poulies et les pignons. Les méthodes avancées comme le pressage à chaud ou le Frittage Laser Direct Métal (DMLS) offrent des performances et une complexité géométrique supérieures, mais entraînent un coût par pièce nettement plus élevé.

Faire le Bon Choix pour Votre Objectif

Votre choix de méthode de frittage et de paramètres de cycle dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une production de masse rentable : Le frittage conventionnel à l'état solide ou en phase liquide de corps verts pressés est la norme de l'industrie pour une fabrication fiable et à grand volume.

- Si votre objectif principal est d'atteindre une densité et une performance mécanique maximales : Des méthodes assistées par pression ou des cycles à température plus élevée sont nécessaires, en acceptant les compromis d'un coût plus élevé et d'un contrôle de processus plus complexe.

- Si votre objectif principal est de créer des géométries complexes avec une grande précision : Les techniques de fabrication additive comme le DMLS appliquent les principes du frittage couche par couche, offrant une liberté de conception inégalée.

Maîtriser le cycle de frittage est essentiel pour transformer de simples poudres en composants d'ingénierie haute performance.

Tableau Récapitulatif :

| Étape du Cycle de Frittage | Fonction Clé |

|---|---|

| 1. Formation du Corps Vert | La poudre est mélangée à un liant et pressée dans la forme désirée. |

| 2. Combustion du Liant | Chauffage à basse température pour retirer soigneusement le liant temporaire. |

| 3. Frittage à Haute Température | La chaleur proche du point de fusion fusionne les particules, augmentant la densité. |

| 4. Refroidissement Contrôlé | Le refroidissement lent empêche la fissuration et fixe les propriétés finales du matériau. |

Prêt à optimiser votre processus de frittage pour des performances de pièces supérieures ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables nécessaires à un traitement thermique précis. Que vous soyez engagé dans la R&D ou la production à grand volume, nos solutions vous aident à atteindre la densité, la résistance et la microstructure parfaites pour vos composants. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température