Essentiellement, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour déposer une couche mince de matériau sur une surface, appelée substrat. Le processus peut être visualisé comme un jeu de billard à l'échelle atomique : des ions de haute énergie sont projetés sur un matériau source, appelé cible, arrachant des atomes de sa surface. Ces atomes délogés voyagent ensuite à travers un vide et recouvrent le substrat, formant une nouvelle couche ultra-mince qui est fondamentale pour la création des micropuces modernes.

La pulvérisation cathodique n'est pas une réaction chimique mais un processus purement physique de transfert de quantité de mouvement. Sa valeur réside dans le contrôle exceptionnel qu'elle offre sur l'épaisseur, la pureté et les propriétés structurelles des films déposés, ce qui en fait un outil indispensable dans la fabrication des semi-conducteurs.

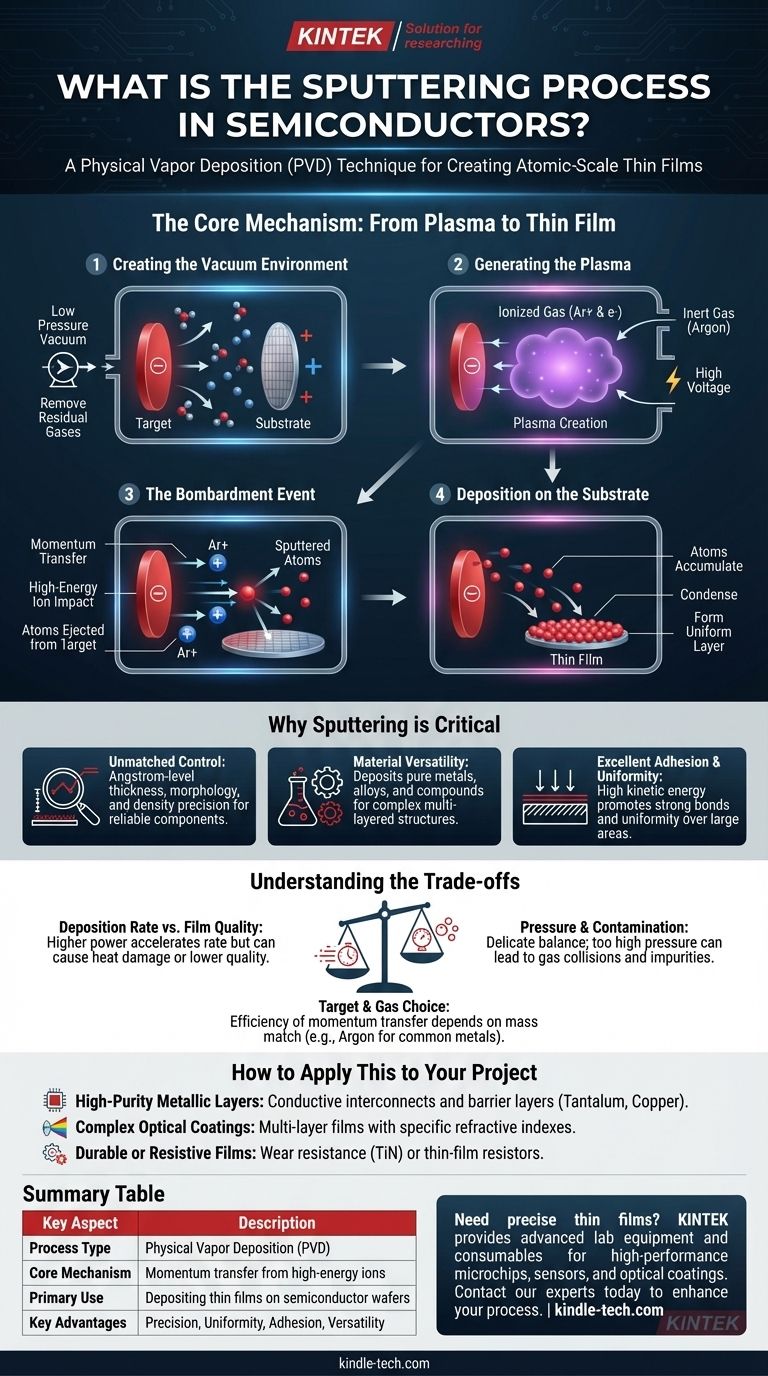

Le mécanisme central : du plasma au film mince

La pulvérisation cathodique est un processus en plusieurs étapes qui se déroule à l'intérieur d'une chambre à vide contrôlée. Chaque étape est essentielle pour obtenir un film mince uniforme de haute qualité.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus commence par le placement de la cible (le matériau source) et du substrat (le composant à revêtir, comme une tranche de silicium) dans une chambre. Cette chambre est ensuite pompée jusqu'à une très basse pression, créant un vide.

Cette étape initiale est cruciale pour éliminer les gaz résiduels comme l'oxygène et la vapeur d'eau, qui pourraient autrement contaminer le film et compromettre ses propriétés électriques ou physiques.

Étape 2 : Génération du plasma

Une fois qu'un vide propre est établi, une petite quantité précisément contrôlée d'un gaz inerte — presque toujours de l'Argon (Ar) — est introduite dans la chambre.

Une haute tension est ensuite appliquée. Cette énergie électrique arrache des électrons aux atomes d'Argon, créant un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres. Ce gaz énergisé et ionisé est connu sous le nom de plasma.

Étape 3 : L'événement de bombardement

Le matériau cible reçoit une forte charge électrique négative. Cela provoque l'accélération agressive des ions Argon chargés positivement du plasma vers la cible.

Ces ions à grande vitesse entrent en collision avec la surface de la cible, transférant leur énergie cinétique et leur quantité de mouvement. Cet impact est suffisamment puissant pour arracher physiquement, ou "pulvériser", des atomes individuels du matériau cible.

Étape 4 : Dépôt sur le substrat

Les atomes éjectés de la cible traversent la chambre à basse pression et atterrissent sur la surface du substrat.

Avec le temps, ces atomes s'accumulent et se condensent, nucléant et formant un film mince continu et uniforme. Les propriétés finales de ce film — telles que sa densité, sa structure granulaire et sa résistivité électrique — peuvent être contrôlées avec précision.

Pourquoi la pulvérisation cathodique est essentielle dans la fabrication des semi-conducteurs

La pulvérisation cathodique n'est pas seulement l'une des nombreuses options ; c'est une technologie fondamentale pour la fabrication de circuits intégrés, d'écrans et de capteurs en raison de ses avantages uniques.

Contrôle inégalé des propriétés du film

La pulvérisation cathodique permet une précision au niveau de l'Angström sur l'épaisseur du film. En gérant soigneusement les paramètres du processus comme la pression, la puissance et le temps, les ingénieurs peuvent dicter la morphologie, la taille des grains et la densité du film. Ce contrôle est essentiel pour créer des composants électroniques fiables.

Polyvalence des matériaux

La nature physique de la pulvérisation cathodique lui permet de déposer une vaste gamme de matériaux. Cela inclut les métaux purs (comme le tantale et le cuivre pour le câblage), les alliages, et même les composés isolants ou semi-conducteurs. Cette flexibilité est vitale pour construire les structures complexes et multicouches d'une micropuce moderne.

Excellente adhérence et uniformité

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ce qui favorise une forte adhérence à la surface. De plus, en faisant tourner le substrat ou en utilisant des magnétrons soigneusement conçus pour modeler le plasma, la pulvérisation cathodique peut atteindre une excellente uniformité de film sur de grandes surfaces, comme une tranche de silicium de 300 mm.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique est un processus d'équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour sa mise en œuvre réussie.

Taux de dépôt vs. qualité du film

Augmenter la puissance appliquée à la cible accélérera plus d'ions, augmentant le taux de dépôt. Cependant, une puissance excessive peut générer trop de chaleur, endommageant potentiellement le substrat ou créant un film moins ordonné et de moindre qualité.

Pression et contamination

La pression de la chambre représente un équilibre délicat. Elle doit être suffisamment élevée pour maintenir un plasma stable et fournir suffisamment d'ions Argon pour un taux de pulvérisation efficace. Si la pression est trop élevée, les atomes pulvérisés peuvent entrer en collision avec les atomes de gaz sur leur chemin vers le substrat, réduisant l'uniformité et incorporant potentiellement des impuretés.

Choix du matériau cible et du gaz

L'efficacité du transfert de quantité de mouvement dépend des masses relatives de l'ion du gaz de pulvérisation et de l'atome cible. Le transfert d'énergie maximal se produit lorsque les masses sont égales. C'est pourquoi l'Argon est un excellent choix, rentable, pour la pulvérisation de nombreux métaux de poids moyen courants.

Comment appliquer cela à votre projet

La décision d'utiliser la pulvérisation cathodique est déterminée par les propriétés spécifiques du film que votre application exige.

- Si votre objectif principal est des couches métalliques de haute pureté : La pulvérisation cathodique est la norme industrielle pour la création des interconnexions conductrices et des couches barrières (par exemple, tantale, cuivre, aluminium) à l'intérieur d'une puce.

- Si votre objectif principal est des revêtements optiques complexes : Le contrôle précis de l'épaisseur offert par la pulvérisation cathodique la rend idéale pour le dépôt de films multicouches avec des indices de réfraction spécifiques pour les lentilles, les filtres et les écrans.

- Si votre objectif principal est des films durables ou résistifs : La pulvérisation cathodique peut déposer des revêtements durs et denses comme le nitrure de titane (TiN) pour la résistance à l'usure ou des matériaux résistifs pour les résistances à couche mince.

En maîtrisant ce processus de construction à l'échelle atomique, nous permettons la création de pratiquement tous les appareils électroniques modernes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement d'ions de haute énergie (par ex. Argon) vers un matériau cible |

| Utilisation principale | Dépôt de films minces (métaux, alliages, composés) sur des tranches de semi-conducteurs |

| Avantages clés | Contrôle de l'épaisseur au niveau de l'Angström, excellente uniformité du film, forte adhérence, polyvalence des matériaux |

Besoin de films minces précis pour votre projet de semi-conducteurs ou de laboratoire ? Le processus de pulvérisation cathodique est fondamental pour la création de micropuces, de capteurs et de revêtements optiques haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour atteindre ces résultats. Notre expertise vous assure le contrôle de la pureté, de l'épaisseur et de la structure du film que votre recherche ou votre production exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température