À la base, un système de pulvérisation cathodique est une machine qui dépose des couches ultra-minces de matériau sur une surface dans un environnement sous vide. Il fonctionne en éjectant physiquement des atomes d'un matériau source (la « cible ») par bombardement d'ions à haute énergie, qui voyagent ensuite et recouvrent un objet désiré (le « substrat »). Ce processus est une forme hautement contrôlée de dépôt physique en phase vapeur (PVD).

La pulvérisation cathodique ne doit pas être considérée comme une fusion ou une évaporation. C'est un processus de « sablage » à l'échelle atomique où les ions agissent comme le grain, écaillant les atomes d'une cible. Ce mécanisme physique lui confère une polyvalence et un contrôle remarquables sur les propriétés du film final.

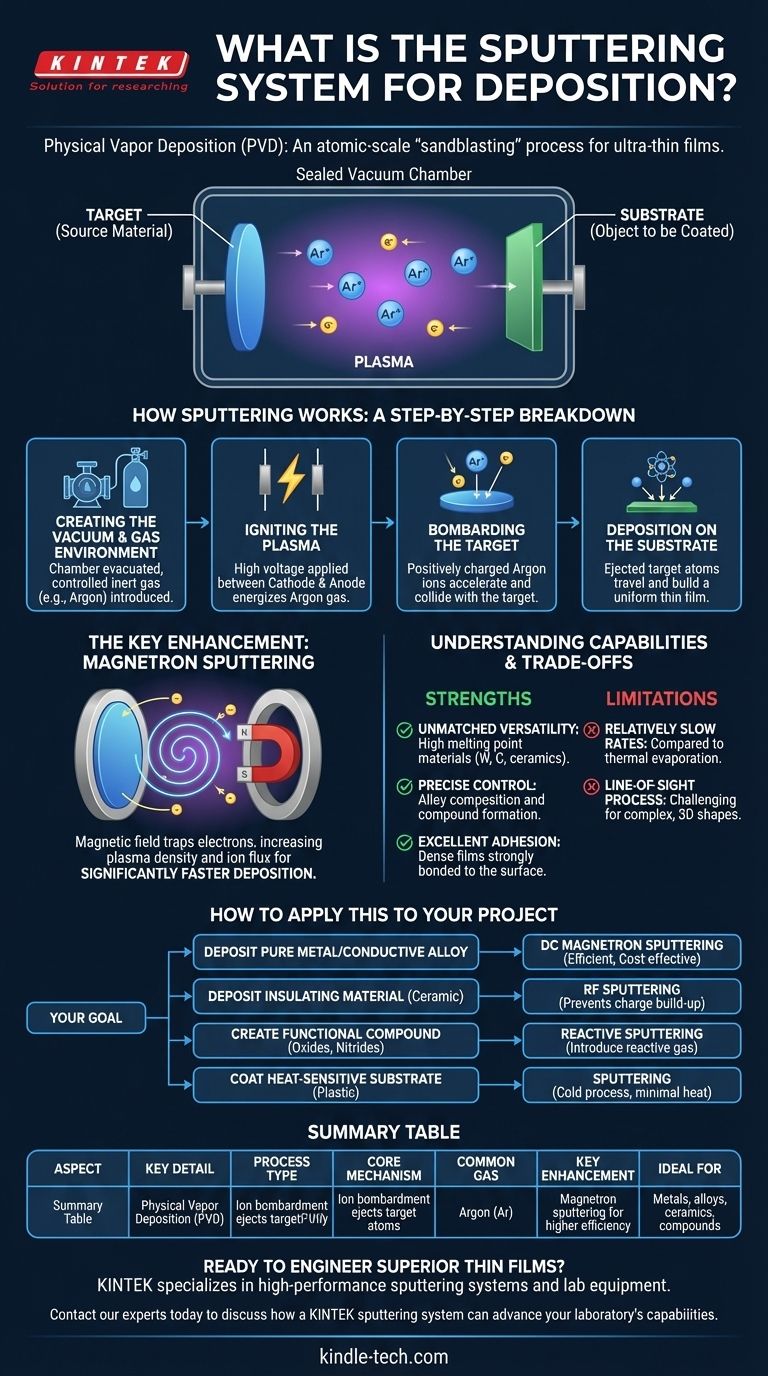

Comment fonctionne la pulvérisation cathodique : une analyse étape par étape

Le dépôt par pulvérisation cathodique est un processus multi-étapes précis qui se déroule entièrement dans une chambre à vide scellée. Le principe fondamental est le transfert de quantité de mouvement d'un ion énergétique aux atomes du matériau cible.

Étape 1 : Création de l'environnement de vide et de gaz

Tout d'abord, la chambre est évacuée jusqu'à un vide poussé pour éliminer tous les contaminants. Ensuite, une petite quantité contrôlée d'un gaz inerte — le plus souvent l'argon (Ar) — est introduite. Ce gaz fournit les ions nécessaires au processus.

Étape 2 : Allumage du plasma

Une haute tension est appliquée entre deux électrodes : la cathode, qui maintient le matériau cible, et l'anode, qui maintient le substrat à revêtir. Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé brillant composé d'ions argon positifs (Ar+) et d'électrons libres.

Étape 3 : Bombardement de la cible

Les ions argon chargés positivement sont violemment accélérés par le champ électrique vers la cible chargée négativement (la cathode). Ils entrent en collision avec la surface de la cible avec une énergie significative, généralement plusieurs fois l'énergie de liaison maintenant les atomes de la cible ensemble.

Étape 4 : Dépôt sur le substrat

Cet impact à haute énergie expulse physiquement, ou « pulvérise », des atomes du matériau cible. Ces atomes éjectés traversent la chambre à vide et se déposent sur le substrat, formant progressivement un film mince et uniforme.

L'amélioration clé : la pulvérisation cathodique par magnétron

Bien que la pulvérisation cathodique de base fonctionne, elle est souvent lente. La plupart des systèmes modernes utilisent la pulvérisation cathodique par magnétron pour augmenter considérablement les taux de dépôt et l'efficacité.

Le rôle du champ magnétique

Dans un système à magnétron, de puissants aimants sont placés derrière la cible. Ce champ magnétique piège les électrons libres du plasma dans une trajectoire spirale directement devant la surface de la cible.

Pourquoi c'est important : une efficacité accrue

Ces électrons piégés sont forcés de parcourir un chemin beaucoup plus long, augmentant massivement leurs chances de collision et d'ionisation de plus d'atomes d'argon. Cela crée un plasma beaucoup plus dense, un flux d'ions plus élevé bombardant la cible, et finalement, un taux de dépôt significativement plus rapide.

Comprendre les capacités et les compromis

La pulvérisation cathodique est une technique puissante, mais comme tout processus, elle présente des forces et des limites spécifiques qui la rendent adaptée à certaines applications.

Force : Polyvalence des matériaux inégalée

Étant donné que la pulvérisation cathodique est un processus physique plutôt que thermique, elle peut déposer des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène, le carbone et les céramiques, qui sont difficiles ou impossibles à déposer par évaporation thermique.

Force : Contrôle précis des alliages et des composés

La pulvérisation cathodique permet le dépôt d'alliages avec une composition précise qui est maintenue de la cible au substrat. De plus, en introduisant un gaz réactif comme l'oxygène ou l'azote dans la chambre, on peut créer des films composés tels que des oxydes et des nitrures directement sur le substrat — une technique connue sous le nom de pulvérisation cathodique réactive.

Force : Excellente adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique considérable, ce qui donne des films très denses et fortement adhérents à la surface.

Limitation : Taux de dépôt relativement lents

Même avec l'amélioration par magnétron, la pulvérisation cathodique est généralement un processus plus lent par rapport à l'évaporation thermique, ce qui peut être un facteur dans la fabrication à grand volume.

Limitation : Processus à ligne de visée

Les atomes pulvérisés voyagent en lignes relativement droites. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des formes tridimensionnelles complexes sans rotation sophistiquée du substrat.

Comment appliquer cela à votre projet

Votre choix de technique de pulvérisation cathodique dépend entièrement du matériau que vous devez déposer et des propriétés que vous souhaitez obtenir.

- Si votre objectif principal est de déposer un métal pur ou un alliage conducteur : La pulvérisation cathodique par magnétron CC est la méthode standard, la plus efficace et la plus rentable.

- Si votre objectif principal est de déposer un matériau isolant comme une céramique : La pulvérisation cathodique RF est nécessaire, car elle utilise un courant alternatif pour empêcher l'accumulation de charge sur la surface de la cible non conductrice.

- Si votre objectif principal est de créer un composé fonctionnel (par exemple, un revêtement dur ou un filtre optique) : La pulvérisation cathodique réactive est la technique idéale pour former des oxydes, des nitrures ou des carbures précis.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme le plastique : La pulvérisation cathodique est un excellent choix car il s'agit d'un processus « froid » qui transmet une chaleur minimale au substrat.

En comprenant ces principes fondamentaux, vous pouvez tirer parti de la pulvérisation cathodique pour concevoir des films minces haute performance pour presque toutes les applications avancées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Le bombardement ionique éjecte les atomes de la cible |

| Gaz courant | Argon (Ar) |

| Amélioration clé | Pulvérisation cathodique par magnétron pour une efficacité accrue |

| Idéal pour | Métaux, alliages, céramiques, composés |

Prêt à concevoir des films minces supérieurs pour votre recherche ou votre production ?

KINTEK est spécialisée dans les systèmes de pulvérisation cathodique haute performance et l'équipement de laboratoire. Que vous ayez besoin de déposer des métaux conducteurs par pulvérisation cathodique par magnétron CC, des isolants par pulvérisation cathodique RF, ou de créer des composés personnalisés par pulvérisation cathodique réactive, nos solutions offrent un contrôle précis, une excellente adhérence et une polyvalence des matériaux inégalée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de pulvérisation cathodique KINTEK peut faire progresser les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés