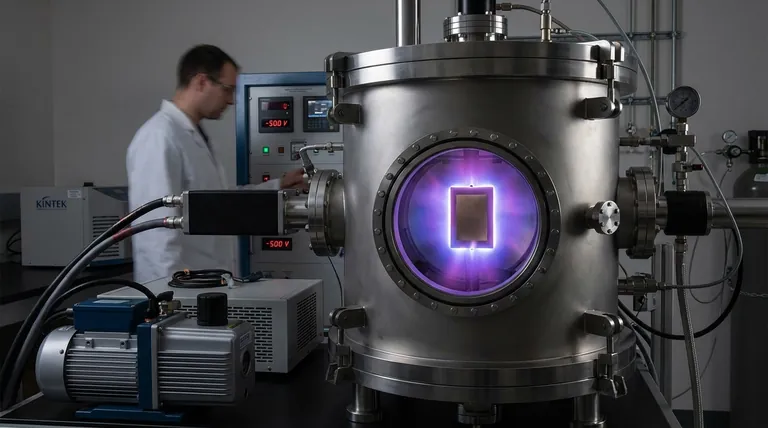

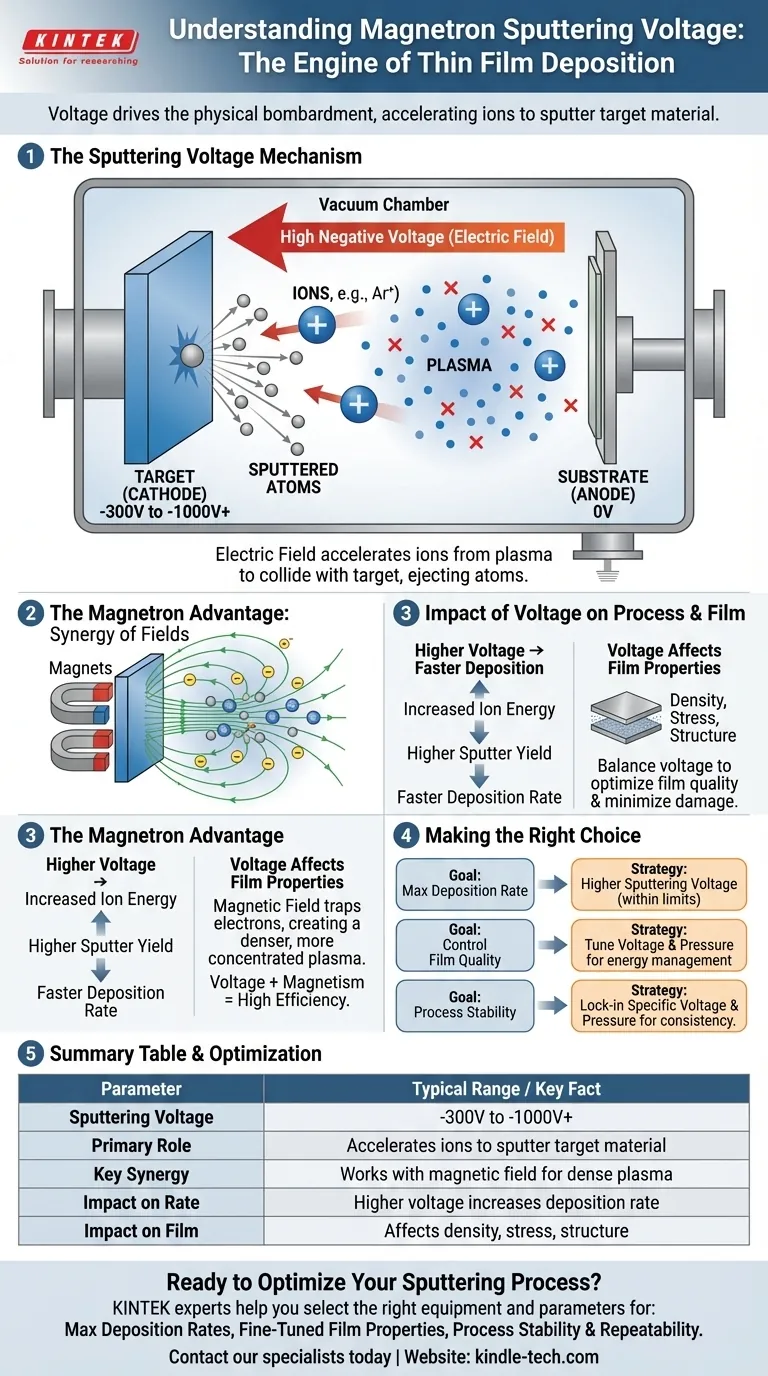

En pulvérisation magnétron, le processus est entraîné par une tension négative élevée appliquée au matériau cible, généralement dans la plage de -300 volts à plusieurs kilovolts (-300V à -1000V+). Cette tension crée un puissant champ électrique qui attire et accélère les ions positifs d'un plasma généré, les faisant entrer en collision avec la cible avec une force suffisante pour éjecter, ou "pulvériser", des atomes de sa surface.

La tension de pulvérisation n'est pas seulement un nombre statique ; c'est le principal accélérateur dans le processus de dépôt. Son rôle est de donner aux ions du plasma l'énergie cinétique nécessaire pour déloger physiquement le matériau d'une cible, un processus rendu beaucoup plus efficace par un champ magnétique complémentaire.

Le rôle de la tension dans l'amorçage du processus de pulvérisation

Pour comprendre la pulvérisation magnétron, vous devez considérer la tension comme le moteur qui entraîne le bombardement physique au cœur du processus. Sans elle, il n'y a pas de pulvérisation.

Établissement du champ électrique

Le matériau cible, à partir duquel le film sera fabriqué, fonctionne comme une cathode. Lorsqu'une tension négative élevée est appliquée à cette cible à l'intérieur de la chambre à vide, elle crée un fort champ électrique entre la cible et les parois de la chambre ou le porte-substrat (qui agissent comme l'anode).

Accélération des ions

Ce champ électrique est l'élément crucial qui confère la force. Les ions chargés positivement, généralement issus d'un gaz inerte comme l'argon qui a été introduit dans la chambre, sont irrésistiblement attirés du plasma et accélérés directement vers la surface de la cible chargée négativement.

L'événement de collision et de pulvérisation

Lors de l'impact, un ion transfère son énergie cinétique aux atomes à la surface de la cible. Si l'énergie transférée est supérieure à l'énergie de liaison de surface du matériau cible, un atome cible est physiquement éjecté. Cet atome libéré voyage ensuite à travers le vide et se dépose sur le substrat, construisant la couche mince atome par atome.

Pourquoi la tension n'est pas toute l'histoire : l'avantage du "magnétron"

Bien que la tension fournisse la force pour la pulvérisation, la partie "magnétron" du nom indique l'innovation qui rend le processus si efficace : un champ magnétique.

La fonction du champ magnétique

De puissants aimants sont placés derrière la cible. Ce champ magnétique est conçu pour piéger les électrons près de la face de la cible, les forçant à suivre de longues trajectoires en spirale au lieu de leur permettre de s'échapper directement vers l'anode.

Création d'un plasma dense

En piégeant ces électrons, le champ magnétique augmente considérablement la probabilité qu'ils entrent en collision et ionisent les atomes de gaz neutres (par exemple, l'argon). Cette action crée un plasma beaucoup plus dense et concentré directement devant la cible, là où il est le plus nécessaire.

La synergie des champs

Le champ électrique (issu de la tension) et le champ magnétique fonctionnent en parfaite synergie.

- Le champ magnétique agit comme un multiplicateur, créant efficacement une grande quantité d'ions positifs.

- Le champ électrique agit comme l'accélérateur, donnant à ces ions la vitesse élevée requise pour une collision de pulvérisation efficace.

Comprendre les variables clés

La tension de pulvérisation est un paramètre de contrôle critique, mais elle n'existe pas de manière isolée. L'ajustement de celle-ci a des conséquences directes sur le processus de dépôt et le produit final.

Impact de la tension sur le taux de dépôt

En règle générale, une tension de pulvérisation plus élevée entraîne des ions frappant la cible avec une énergie plus grande. Cela augmente le "rendement de pulvérisation" — le nombre d'atomes cibles éjectés par ion incident — ce qui conduit directement à un taux de dépôt plus rapide.

Impact sur les propriétés du film

Cependant, maximiser simplement la tension pour la vitesse n'est pas toujours l'objectif. L'énergie des atomes pulvérisés affecte les propriétés du film mince résultant, y compris sa densité, sa contrainte interne et sa structure cristalline. Des tensions très élevées peuvent parfois entraîner des dommages au film ou des niveaux de contrainte indésirables.

La relation pression-tension

La pulvérisation magnétron fonctionne dans un environnement à basse pression (vide). La tension et la pression de la chambre sont des variables interdépendantes. Une tension minimale est requise pour amorcer et maintenir le plasma à une pression donnée, une relation décrite par la loi de Paschen.

Faire le bon choix pour votre objectif

Le contrôle de la tension de pulvérisation consiste à équilibrer des priorités concurrentes. Votre réglage de tension idéal dépend entièrement de ce que vous souhaitez réaliser avec votre couche mince.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez une tension de pulvérisation plus élevée dans les limites de votre matériau et de votre alimentation électrique pour augmenter le rendement de pulvérisation.

- Si votre objectif principal est de contrôler la qualité du film : Réglez soigneusement la tension, souvent en commençant plus bas, en conjonction avec la pression du gaz pour gérer l'énergie des atomes déposés et minimiser la contrainte du film.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Verrouillez une combinaison spécifique de tension et de pression qui fournit un plasma stable et des propriétés de film cohérentes sur plusieurs cycles.

En fin de compte, maîtriser la tension de pulvérisation, c'est comprendre son rôle d'accélérateur dans un système rendu efficace par le magnétisme.

Tableau récapitulatif :

| Paramètre | Plage typique / Fait clé |

|---|---|

| Tension de pulvérisation | -300 V à -1000 V+ |

| Rôle principal | Accélère les ions pour pulvériser le matériau cible |

| Synergie clé | Fonctionne avec un champ magnétique pour créer un plasma dense |

| Impact sur le taux | Une tension plus élevée augmente généralement le taux de dépôt |

| Impact sur le film | Affecte la densité, la contrainte et la structure du film |

Prêt à optimiser votre processus de pulvérisation ?

Comprendre le contrôle précis de la tension de pulvérisation est essentiel pour obtenir des couches minces de haute qualité et cohérentes. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt.

Nous pouvons vous aider à sélectionner l'équipement et les paramètres appropriés pour :

- Maximiser les taux de dépôt sans compromettre l'intégrité du film.

- Affiner les propriétés du film comme la densité et la contrainte pour votre application spécifique.

- Assurer la stabilité et la répétabilité du processus pour des résultats fiables, cycle après cycle.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel est le rôle d'une fenêtre optique plate dans les cellules de réaction spectroscopiques ? Conception de précision pour un échange de gaz rapide

- Quels sont les avantages d'un évaporateur à film raclé ? Purifier les matériaux thermosensibles sans dégradation

- Quels sont les avantages supplémentaires de l'utilisation de congélateurs à température ultra-basse (ULT) dans les laboratoires ? Améliorer l'efficacité du laboratoire et réduire les coûts

- La pression affecte-t-elle la fusion et l'ébullition ? Maîtrisez les changements de phase avec le contrôle de la pression

- La pyrolyse est-elle bonne pour l'environnement ? Oui, lorsqu'elle est mise en œuvre correctement pour la valorisation des déchets

- Comment fonctionne le système de réfrigération d'un congélateur ultra-basse température ? Explication du refroidissement en cascade à deux étages

- Quelles sont les méthodes de séparation et de purification ? Maîtrisez les techniques clés pour votre laboratoire

- Quelles sont les principales considérations techniques pour l'utilisation de bouchons en laine de quartz ? Optimisez votre cellule de réaction spectroscopique