En pratique, un joint brasé correctement conçu est souvent plus résistant que les métaux de base assemblés. La résistance, cependant, n'est pas une valeur unique ; elle est fonction du métal d'apport utilisé, de la conception du joint et de la qualité du processus de brasage lui-même. Contrairement au soudage, le brasage fort ne fait pas fondre les métaux de base, sa résistance provient donc de l'adhérence et de la résistance au cisaillement de l'alliage d'apport dans un espace précisément contrôlé.

Le principe fondamental à comprendre est que la résistance du brasage fort est maximisée en cisaillement, et non en traction directe. La question n'est pas de savoir si le brasage fort est résistant, mais plutôt : « Mon joint est-il conçu correctement pour tirer parti de la résistance du brasage fort ? »

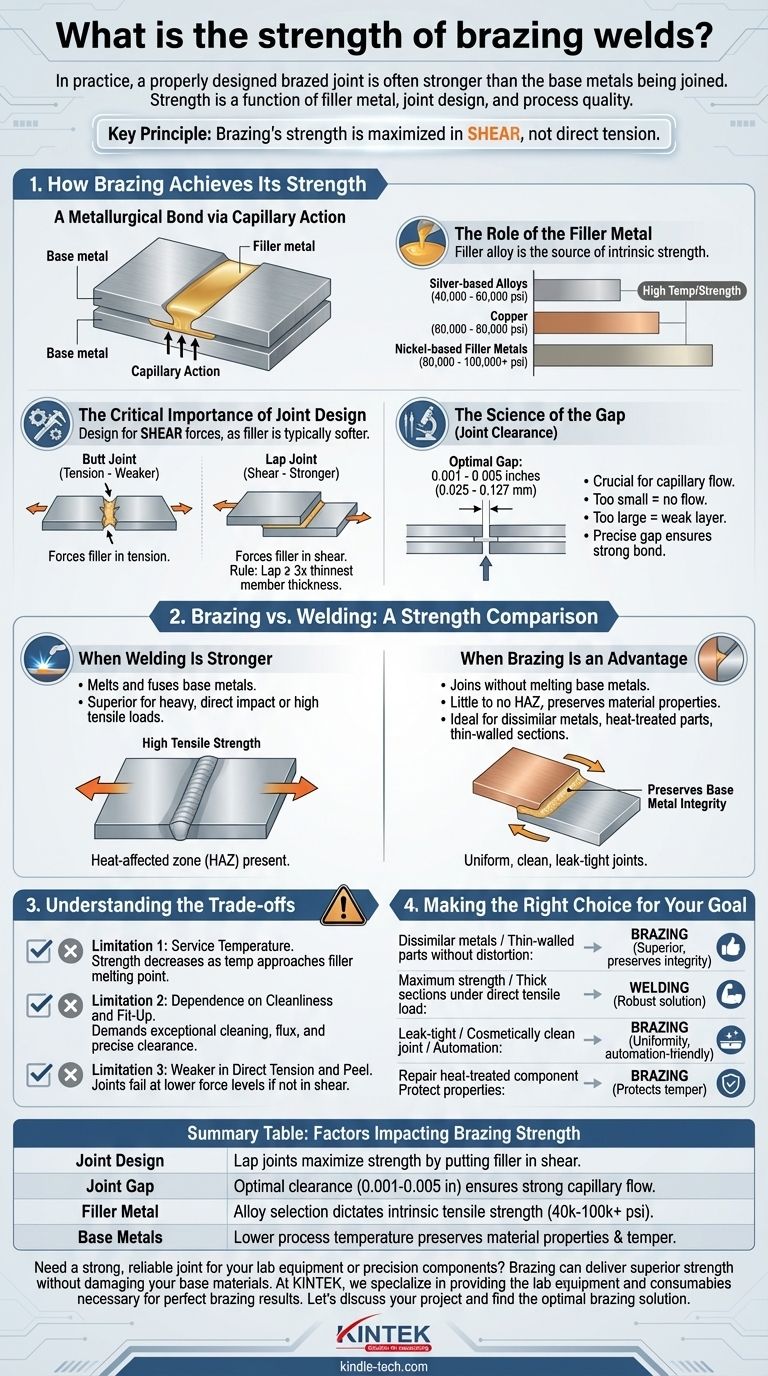

Comment le brasage fort atteint sa résistance

Le brasage fort crée une liaison métallurgique en aspirant un métal d'apport en fusion dans l'interstice entre deux pièces bien ajustées par action capillaire. La résistance de l'assemblage final est le résultat de ce système, et non d'un seul composant.

Le rôle du métal d'apport

Le métal d'apport est la source de la résistance intrinsèque du joint. Les différents alliages d'apport possèdent des propriétés très différentes, avec des résistances à la traction allant de 40 000 psi à plus de 100 000 psi.

Les alliages courants à base d'argent sont appréciés pour leur polyvalence et leurs températures de brasage plus basses, tandis que le cuivre est largement utilisé pour le brasage fort de l'acier dans les atmosphères de four. Pour les applications à haute température ou à haute résistance, les métaux d'apport à base de nickel sont souvent le choix supérieur.

L'importance cruciale de la conception du joint

Le facteur le plus important de la résistance du brasage fort est la conception du joint. Étant donné que le métal d'apport est généralement plus tendre que les métaux de base, le joint doit être conçu pour soumettre le métal d'apport au cisaillement.

Un simple joint bout à bout, qui met le métal d'apport en traction, n'aura qu'une résistance égale à celle du métal d'apport lui-même. Un joint à recouvrement, cependant, crée une plus grande surface de collage et force la charge en cisaillement, augmentant considérablement la résistance de l'assemblage. Une règle courante est de concevoir le recouvrement pour qu'il soit au moins trois fois l'épaisseur de la pièce la plus mince assemblée.

La science de l'interstice (jeu de joint)

L'action capillaire, la force qui attire le métal d'apport dans le joint, dépend fortement de l'interstice entre les deux pièces. Le jeu de joint optimal pour la plupart des métaux d'apport se situe entre 0,001 et 0,005 pouce (0,025 - 0,127 mm).

Si l'interstice est trop petit, le métal d'apport ne peut pas s'écouler dans le joint. Si l'interstice est trop grand, l'action capillaire est perdue et le joint sera constitué d'une couche épaisse et faible de métal d'apport. Un interstice précis assure un film mince et résistant de métal d'apport qui crée une liaison exceptionnellement solide.

Brasage fort contre soudage : une comparaison de résistance

Bien que les deux procédés assemblent des métaux, ils atteignent la résistance de manière fondamentalement différente, ce qui rend chacun adapté à des applications différentes.

Quand le soudage est plus résistant

Le soudage fait fondre et fusionne les métaux de base ensemble, souvent avec une baguette d'apport compatible. Un soudage correctement exécuté peut être aussi résistant, voire plus résistant, que le métal de base lui-même, en particulier sous des charges de traction (traction) directes.

Si votre application implique des sections épaisses soumises à des chocs directs importants ou à des contraintes de traction élevées, et que vous pouvez gérer la zone affectée par la chaleur (ZAC) et la distorsion thermique, le soudage est souvent le choix le plus robuste.

Quand la résistance du brasage fort est un avantage

La force du brasage fort réside dans sa capacité à assembler des matériaux sans les endommager. Les températures de processus plus basses (toujours inférieures au point de fusion des métaux de base) créent une zone affectée par la chaleur nulle ou minime, préservant ainsi le revenu et les propriétés métallurgiques d'origine des matériaux de base.

Cela fait du brasage fort le procédé supérieur pour assembler des métaux dissemblables (comme le cuivre et l'acier), des composants traités thermiquement ou des sections à parois très minces qui seraient déformées ou détruites par un soudage à haute température. Le joint résultant est uniforme, propre et ne nécessite souvent aucune finition secondaire.

Comprendre les compromis

Pour utiliser efficacement le brasage fort, vous devez comprendre ses limites. Le procédé n'est pas une solution universelle, et ignorer ses exigences fondamentales peut entraîner une défaillance du joint.

Limite 1 : Température de service

La température de service maximale d'un joint brasé est limitée par le point de fusion de son métal d'apport. Le joint perdra considérablement en résistance à mesure qu'il s'approche de cette température. Cela doit être une considération primordiale pour toutes les pièces destinées à des applications à haute température.

Limite 2 : Dépendance à la propreté et à l'ajustement

Le brasage fort est impitoyable face aux contaminants. Les surfaces doivent être exceptionnellement propres, et un décapant approprié doit être utilisé pour éviter l'oxydation pendant le chauffage. De plus, comme nous l'avons vu, le processus dépend entièrement du maintien d'un jeu de joint précis. Cela exige un meilleur contrôle du processus et une meilleure préparation des pièces que de nombreux procédés de soudage.

Limite 3 : Plus faible en traction directe et au pelage

Comme indiqué, la résistance du brasage fort réside dans le cisaillement. Les joints conçus pour être tirés directement (traction) ou pelés échoueront à des niveaux de force beaucoup plus faibles. Si le joint ne peut pas être conçu comme un joint à recouvrement ou à aboutement pour convertir la charge en cisaillement, le brasage fort pourrait ne pas être la méthode appropriée.

Faire le bon choix pour votre objectif

La sélection du procédé d'assemblage correct nécessite d'adapter les forces de la méthode aux exigences spécifiques de votre application.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des pièces à parois minces sans déformation : Le brasage fort est presque toujours le choix supérieur, car il préserve l'intégrité des métaux de base.

- Si votre objectif principal est une résistance maximale sur des sections épaisses sous charge de traction directe : Le soudage est probablement la meilleure solution et la plus robuste.

- Si votre objectif principal est de créer un joint étanche et esthétiquement propre sur une chaîne de production : L'uniformité du brasage fort et sa capacité à être automatisé en font un excellent choix.

- Si votre objectif principal est de réparer un composant traité thermiquement sans ruiner ses propriétés : Le brasage fort fournit la résistance dont vous avez besoin tout en protégeant le revenu du matériau.

En fin de compte, un joint brasé bien conçu tire parti de la géométrie et de la métallurgie pour créer un assemblage qui est plus que la somme de ses parties.

Tableau récapitulatif :

| Facteur | Impact sur la résistance du brasage fort |

|---|---|

| Conception du joint | Les joints à recouvrement maximisent la résistance en soumettant le métal d'apport au cisaillement. |

| Jeu du joint | Un jeu optimal (0,001-0,005 po) assure un flux capillaire fort. |

| Métal d'apport | La sélection de l'alliage détermine la résistance à la traction intrinsèque (40 000-100 000+ psi). |

| Métaux de base | La température de processus plus basse préserve les propriétés et le revenu du matériau. |

Besoin d'un joint solide et fiable pour votre équipement de laboratoire ou vos composants de précision ?

Le brasage fort peut offrir une résistance supérieure sans endommager vos matériaux de base. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour des résultats de brasage parfaits. Notre expertise garantit que vos joints sont conçus pour une résistance au cisaillement et une durabilité maximales.

Discutons de votre projet et trouvons la solution de brasage optimale — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques