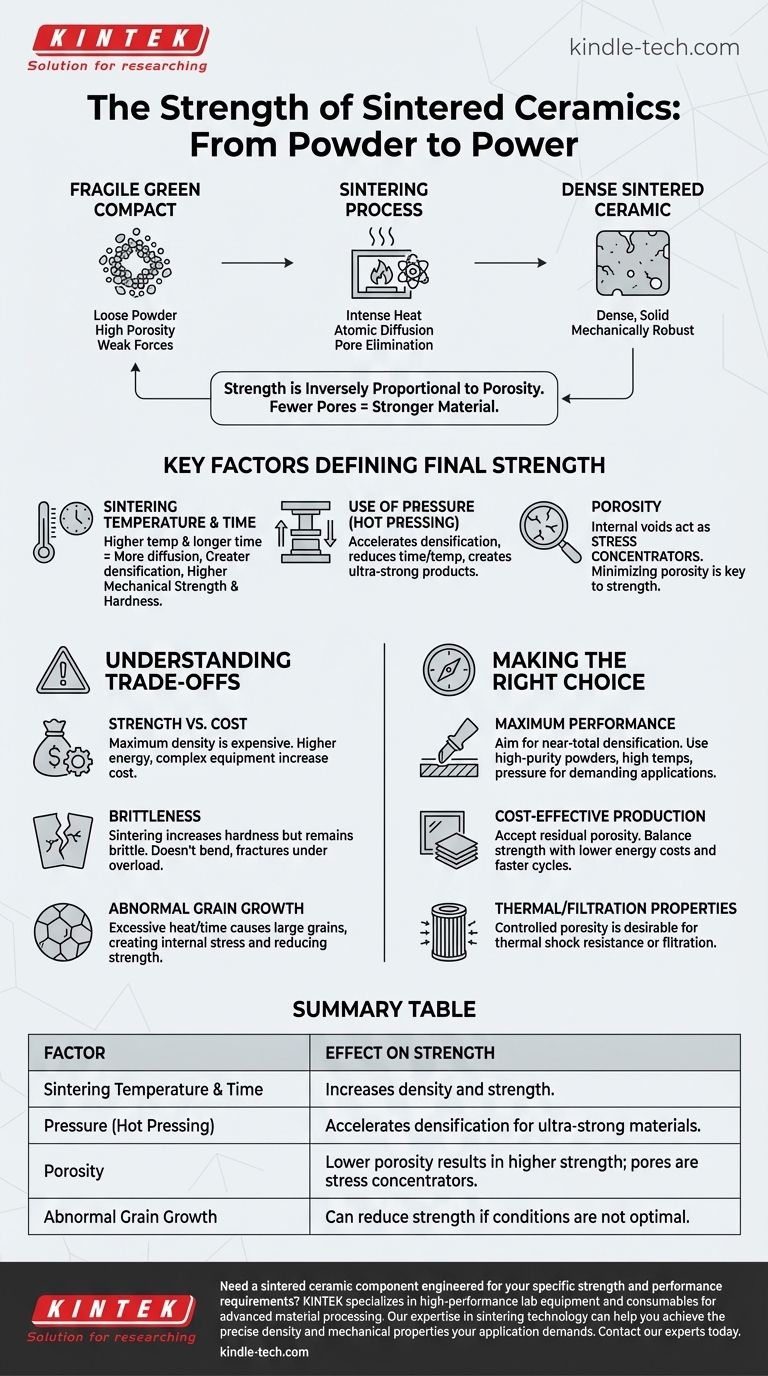

En bref, le frittage est le processus qui confère aux céramiques leur résistance exceptionnelle. En chauffant une poudre compactée juste en dessous de son point de fusion, les particules individuelles fusionnent, transformant un objet fragile en un matériau dense, solide et mécaniquement robuste. Ce processus réduit considérablement les vides internes, qui sont la principale source de faiblesse d'une céramique non frittée.

La résistance d'une céramique frittée n'est pas une valeur fixe, mais plutôt le résultat direct de sa densité finale. Le principe fondamental est que la résistance est inversement proportionnelle à la porosité – moins il y a de pores internes, plus le matériau est résistant.

De la poudre à la puissance : l'objectif du frittage

Le frittage est un traitement thermique qui convertit un ensemble lâche de particules, appelé "compact vert", en une masse cohérente et solide. L'objectif fondamental est d'éliminer les espaces vides entre ces particules.

L'état "vert" : un début fragile

Avant le frittage, la poudre céramique est pressée pour obtenir la forme désirée. Cet objet, appelé compact vert, est extrêmement fragile. Il n'est maintenu ensemble que par de faibles forces mécaniques entre les particules, un peu comme un château de sable.

Le rôle de la chaleur et de la diffusion atomique

Pendant le frittage, une chaleur intense fournit l'énergie nécessaire aux atomes pour se déplacer, ou diffuser, à travers les frontières des particules adjacentes. Ce mouvement atomique ferme les lacunes (pores) entre elles, provoquant la fusion des particules et le rétrécissement et la densification de l'objet entier.

L'ennemi de la résistance : la porosité

Les pores sont la plus grande faiblesse d'une céramique. Ces vides internes agissent comme des concentrateurs de contraintes. Lorsqu'une force est appliquée, la contrainte se multiplie au bord d'un pore, créant une microfissure qui peut se propager rapidement et provoquer la rupture de la pièce entière. Le frittage combat directement cela en minimisant la porosité.

Facteurs clés qui définissent la résistance finale

La résistance finale d'une céramique frittée n'est pas accidentelle ; elle est conçue en contrôlant soigneusement plusieurs variables clés pendant le processus de fabrication.

Température et durée de frittage

Des températures plus élevées et des temps de frittage plus longs permettent une diffusion atomique plus complète. Il en résulte une plus grande densification, une porosité réduite et, par conséquent, une résistance mécanique et une dureté plus élevées. Les céramiques d'oxyde pur nécessitent souvent des températures très élevées car la diffusion se produit entièrement à l'état solide.

L'utilisation de la pression

L'application d'une pression externe pendant le processus de chauffage, une technique connue sous le nom de pressage à chaud, peut accélérer considérablement la densification. Cette méthode force les particules à un contact plus étroit, réduisant le temps et même la température nécessaires pour obtenir un produit final très dense et ultra-résistant.

Comprendre les compromis

Bien que le frittage crée des matériaux incroyablement résistants, le processus implique des compromis critiques que tout ingénieur et concepteur doit prendre en compte.

Résistance vs. Coût

Atteindre une densité et une résistance maximales est coûteux. Des températures plus élevées, des temps de four plus longs et l'utilisation du frittage assisté par pression consomment tous une énergie importante et nécessitent un équipement plus complexe, ce qui augmente le coût du composant final.

Fragilité : la nature inhérente des céramiques

Le frittage augmente massivement la dureté et la résistance à la compression d'une céramique, mais il ne modifie pas sa nature fondamentalement fragile. Contrairement aux métaux, les céramiques frittées ne se plient pas ou ne se déforment pas sous charge ; elles se fracturent. Une densité élevée réduit la probabilité de fracture, mais n'élimine pas le risque.

Le risque de croissance anormale des grains

Si le frittage est effectué à une température trop élevée ou pendant trop longtemps, les grains cristallins microscopiques peuvent devenir excessivement grands. Cette condition, connue sous le nom de croissance anormale des grains, peut paradoxalement créer de nouvelles contraintes internes et réduire la résistance globale et la ténacité à la rupture du matériau.

Faire le bon choix pour votre objectif

La stratégie de frittage optimale dépend entièrement de l'application prévue et de ses exigences de performance spécifiques.

- Si votre objectif principal est une performance mécanique maximale : Vous devez viser une densification quasi totale en utilisant des poudres de haute pureté, des températures élevées et potentiellement un frittage assisté par pression pour créer des matériaux destinés à des applications exigeantes comme les outils de coupe ou les blindages.

- Si votre objectif principal est une production de masse rentable : Vous pouvez accepter un certain niveau de porosité résiduelle pour des applications comme les carreaux de céramique ou les articles sanitaires, en équilibrant une résistance acceptable avec le besoin de coûts énergétiques plus faibles et de cycles de production plus rapides.

- Si votre objectif principal est l'isolation thermique ou la filtration : Une porosité contrôlée est en fait souhaitable, échangeant intentionnellement une résistance mécanique maximale contre une meilleure résistance aux chocs thermiques ou des propriétés de filtration spécifiques.

En comprenant ces principes fondamentaux, vous pouvez spécifier ou concevoir une céramique frittée précisément adaptée à son usage prévu.

Tableau récapitulatif :

| Facteur | Effet sur la résistance |

|---|---|

| Température et durée de frittage | Une température plus élevée et une durée plus longue augmentent la densité et la résistance. |

| Pression (Pressage à chaud) | Accélère la densification pour des matériaux ultra-résistants. |

| Porosité | Une porosité plus faible entraîne une résistance plus élevée ; les pores agissent comme des concentrateurs de contraintes. |

| Croissance anormale des grains | Peut réduire la résistance si les conditions de frittage ne sont pas optimales. |

Besoin d'un composant céramique fritté conçu pour vos exigences spécifiques de résistance et de performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le traitement des matériaux avancés. Notre expertise en technologie de frittage peut vous aider à atteindre la densité et les propriétés mécaniques précises que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- Quels sont les différents types de transfert de chaleur dans un four ? Maîtriser la conduction, la convection et le rayonnement

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- Quel est le réglage de température d'un four à moufle ? Choisissez le bon modèle pour votre processus