La contrainte est une propriété inhérente aux couches minces pulvérisées, provenant directement de la nature énergétique du processus de dépôt. Les films peuvent présenter soit une contrainte de traction, où le film est tiré vers l'extérieur, soit une contrainte de compression, où il est poussé vers l'intérieur. Le type et l'amplitude de cette contrainte ne sont pas des défauts, mais des résultats contrôlables déterminés par les paramètres spécifiques utilisés lors du dépôt par pulvérisation.

La contrainte au sein d'un film pulvérisé est le facteur le plus important déterminant sa stabilité mécanique. Comprendre que cette contrainte est un résultat direct et réglable des paramètres du processus — principalement la pression de pulvérisation — est la clé pour prévenir les défaillances courantes telles que la fissuration, le gauchissement et le délaminage.

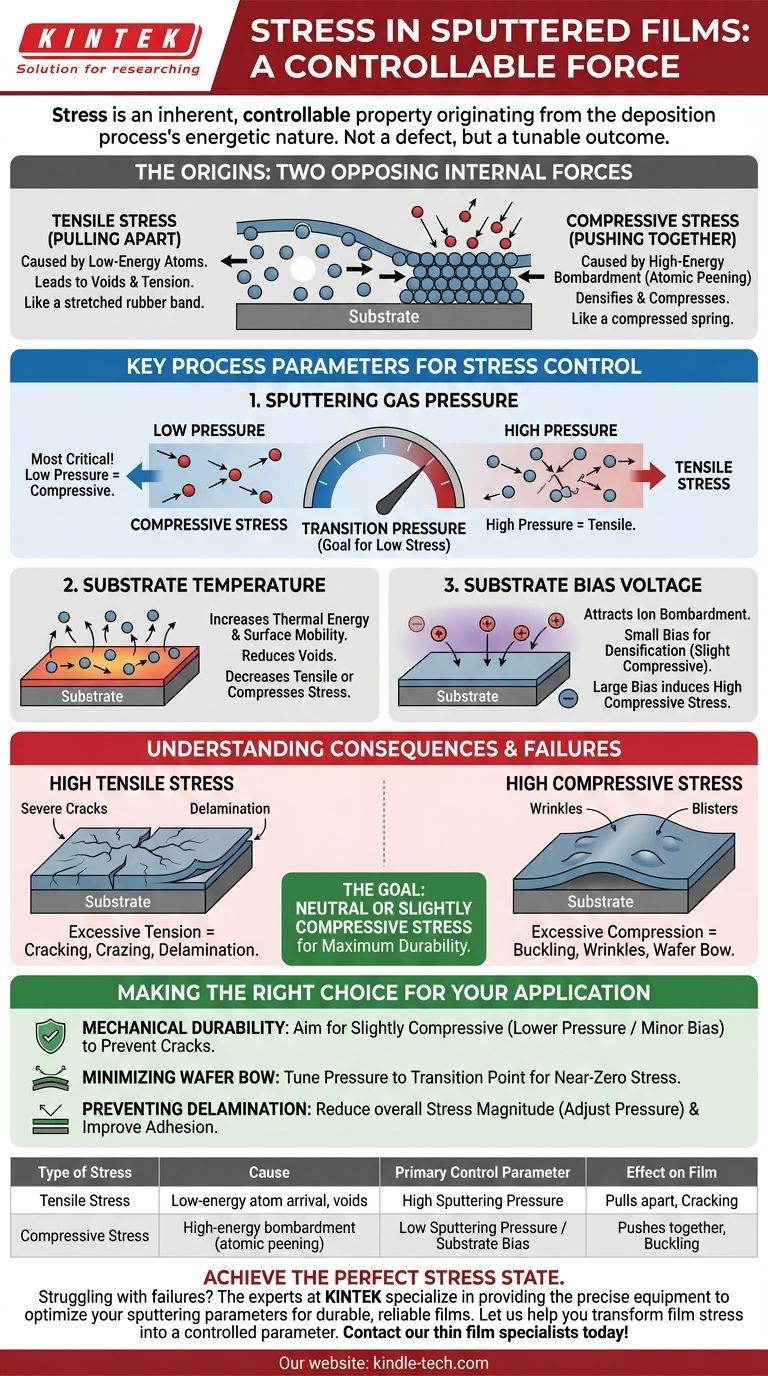

Les origines de la contrainte du film : un récit de deux forces

Fondamentalement, la contrainte du film provient de l'agencement des atomes lorsqu'ils arrivent et forment le film. L'énergie qu'ils possèdent à leur arrivée dicte cet agencement, créant l'une des deux forces internes opposées.

Comprendre la contrainte de traction (tirer vers l'extérieur)

La contrainte de traction ressemble à un élastique étiré. Elle se produit lorsque les atomes du film sont, en moyenne, plus éloignés que leurs positions d'équilibre idéales.

Ceci est généralement causé par des atomes arrivant sur le substrat avec une faible énergie. Ils manquent de mobilité pour trouver les arrangements de compactage les plus stables et denses, entraînant des vides microscopiques dans la structure du film. L'attraction interatomique naturelle à travers ces vides tire le film vers l'intérieur, créant une tension.

Comprendre la contrainte de compression (pousser ensemble)

La contrainte de compression ressemble à un ressort comprimé. Elle se produit lorsque les atomes sont forcés d'être plus proches que leur espacement idéal.

La cause principale est un effet connu sous le nom de « martelage atomique » (atomic peening). Cela se produit lorsque des particules de haute énergie (soit les atomes du matériau pulvérisé, soit des atomes de gaz neutres provenant du plasma) bombardent le film en croissance. Ce bombardement martèle effectivement les atomes dans la structure du film, le densifiant et forçant les atomes dans des sites interstitiels, créant une compression.

Paramètres de processus clés qui contrôlent la contrainte

La contrainte dans votre film n'est pas un résultat aléatoire. C'est un résultat prévisible des conditions de dépôt que vous choisissez. En ajustant ces paramètres, vous pouvez contrôler directement l'état de contrainte final.

Pression du gaz de pulvérisation

La pression est le bouton de contrôle le plus critique pour la contrainte. Elle influence directement l'énergie des particules arrivant sur votre substrat.

- Basse Pression : Moins d'atomes de gaz dans la chambre signifie moins de collisions. Les atomes pulvérisés voyagent vers le substrat avec une énergie élevée, conduisant au martelage atomique et à une contrainte de compression.

- Haute Pression : Plus d'atomes de gaz entraînent plus de collisions. Les atomes pulvérisés perdent de l'énergie avant d'arriver, ce qui entraîne une faible mobilité de surface, plus de vides et donc une contrainte de traction.

Il existe une « pression de transition » pour chaque matériau et système où la contrainte passe de la compression à la traction. Opérer près de ce point est essentiel pour obtenir des films à faible contrainte.

Température du substrat

Augmenter la température du substrat donne aux atomes arrivants plus d'énergie thermique.

Cette mobilité de surface améliorée leur permet de se déplacer et de s'installer dans des sites de réseau plus stables et de plus basse énergie. Ce processus aide à réduire le nombre de vides, ce qui diminue la contrainte de traction ou relâche une partie de la déformation due au bombardement, réduisant la contrainte de compression.

Tension de polarisation du substrat

Appliquer une tension négative au substrat (ou au support de substrat) attire les ions positifs du plasma.

Ceci augmente délibérément l'énergie et la quantité de bombardement ionique sur le film en croissance. Un léger biais peut être utilisé pour densifier un film et le faire passer d'un état de traction à un état légèrement compressif. Un biais important induira une contrainte de compression très élevée.

Comprendre les compromis et les conséquences

L'amplitude de la contrainte, qu'elle soit de traction ou de compression, est ce qui détermine finalement si un film survivra ou échouera.

Le problème d'une contrainte de traction élevée

Une contrainte de traction excessive peut submerger la force cohésive du film elle-même.

Ceci conduit directement à la fissuration et au craquelage, car le film se déchire littéralement. Si la contrainte dépasse la force d'adhérence film-substrat, cela peut également provoquer un délaminage.

Le problème d'une contrainte de compression élevée

Une contrainte de compression excessive amène le film à se dilater latéralement au-delà des dimensions du substrat.

Pour soulager cette contrainte, le film se gondolera loin du substrat, formant des rides ou des cloques. Dans la fabrication de semi-conducteurs, une forte contrainte de compression peut provoquer une déformation importante du wafer (wafer bow), perturbant les processus ultérieurs comme la photolithographie.

L'objectif : neutre ou légèrement compressif

Pour la plupart des applications, l'objectif est un état de contrainte proche de zéro ou légèrement compressif. Une petite quantité de contrainte de compression est souvent souhaitable car elle garantit que le film est entièrement dense et résiste activement à la formation de fissures.

Faire le bon choix pour votre objectif

L'état de contrainte idéal n'est pas universel ; il dépend entièrement de votre application finale et des modes de défaillance potentiels.

- Si votre objectif principal est la durabilité mécanique et la prévention des fissures : Visez un état de contrainte légèrement compressif en pulvérisant à une pression de gaz plus basse ou en utilisant un léger biais de substrat pour densifier le film.

- Si votre objectif principal est de minimiser la déformation du wafer pour les processus ultérieurs : Vous devez régler précisément votre pression de pulvérisation pour opérer près du point de transition traction-compression afin d'obtenir une valeur de contrainte proche de zéro.

- Si votre film se délaminé du substrat : La contrainte (qu'elle soit de traction ou de compression) est trop élevée pour l'adhérence existante. Votre première étape devrait être de réduire l'amplitude de la contrainte en ajustant la pression, puis de travailler à améliorer le nettoyage du substrat et les couches d'adhérence.

En comprenant la relation entre les entrées du processus et les forces internes, vous pouvez transformer la contrainte du film d'un point de défaillance potentiel en un paramètre d'ingénierie contrôlable.

Tableau récapitulatif :

| Type de Contrainte | Cause | Paramètre de Contrôle Principal | Effet sur le Film |

|---|---|---|---|

| Contrainte de Traction | Arrivée d'atomes de faible énergie, entraînant des vides | Pression de Pulvérisation Élevée | Tire le film vers l'extérieur, peut provoquer des fissures |

| Contrainte de Compression | Bombardement à haute énergie (martelage atomique) | Pression de Pulvérisation Faible / Biais de Substrat | Pousse le film ensemble, peut provoquer un gauchissement |

Atteignez l'état de contrainte parfait pour votre application de film mince.

Vous êtes aux prises avec la fissuration des films, le délaminage ou la déformation du wafer ? Les experts de KINTEK comprennent que le contrôle de la contrainte est la clé de la stabilité mécanique. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour optimiser les paramètres de votre processus de pulvérisation — comme la pression et le biais du substrat — vous permettant de produire des films durables et fiables.

Laissez-nous vous aider à transformer la contrainte du film d'un point de défaillance en un paramètre d'ingénierie contrôlé. Contactez nos spécialistes des films minces dès aujourd'hui pour discuter de vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique