À la base, un four sous vide est un système intégré conçu pour chauffer des matériaux dans un environnement contrôlé et sans gaz. Sa structure se compose d'une chambre de four étanche, d'un système de pompage sous vide pour éliminer l'air, d'un système de chauffage interne (la zone chaude), d'un système de refroidissement pour protéger le four et tremper les pièces, et d'un système de contrôle sophistiqué pour gérer l'ensemble du processus.

Le point clé est qu'un four sous vide n'est pas seulement une boîte chaude, mais un environnement conçu avec précision. Chaque composant fonctionne de concert pour atteindre un objectif principal : éliminer l'atmosphère réactive pour permettre un traitement des matériaux de haute pureté et de haute qualité qui serait impossible à l'air libre.

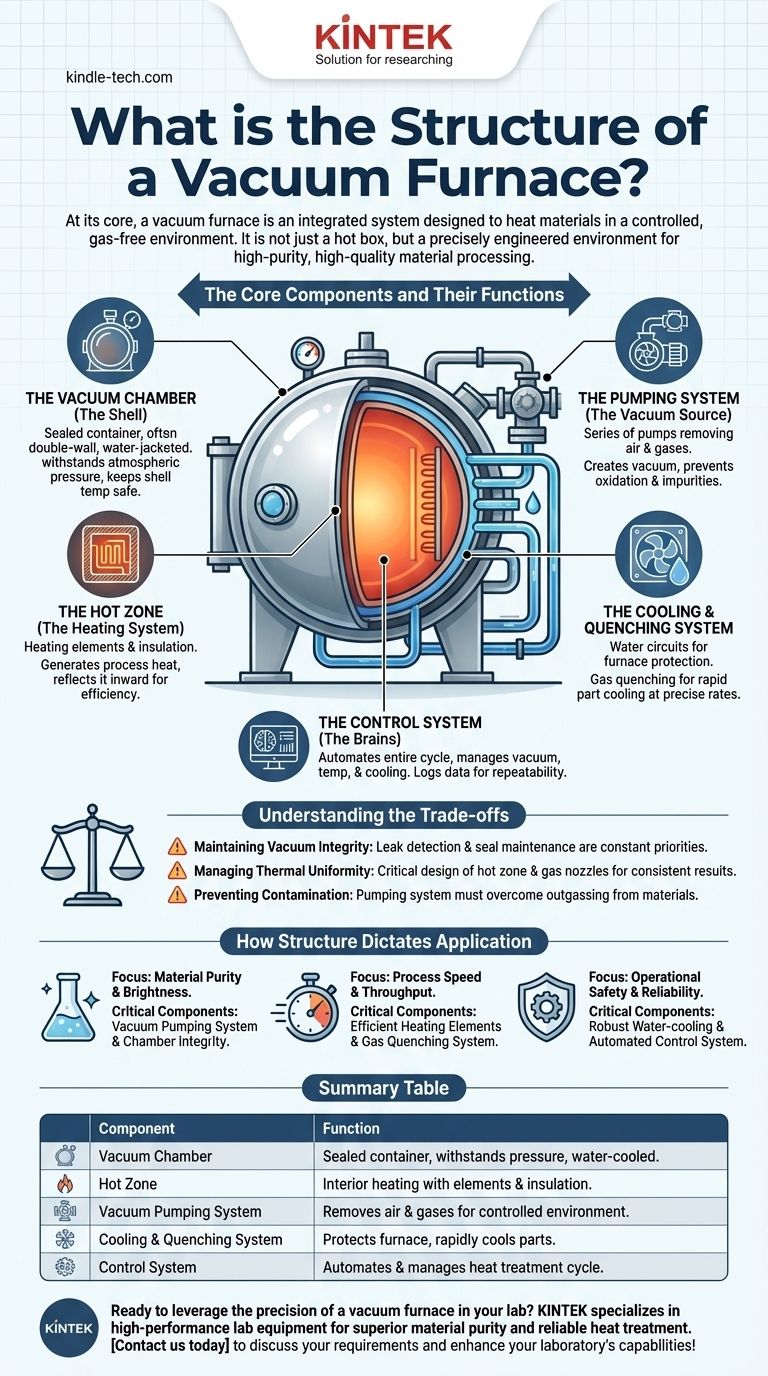

Les composants essentiels et leurs fonctions

Pour comprendre un four sous vide, vous devez comprendre comment ses systèmes primaires interagissent. Chaque partie remplit une fonction critique dans la création et le maintien de l'environnement contrôlé requis pour un traitement thermique avancé.

La chambre à vide (l'enveloppe)

La chambre à vide, souvent appelée enveloppe ou cuve, est la structure extérieure qui contient l'ensemble du processus. C'est un conteneur hermétiquement scellé conçu pour résister à l'immense pression atmosphérique externe lorsqu'un vide est créé à l'intérieur.

La plupart des chambres sont de conception à double paroi, à chemise d'eau, fabriquées en acier à haute résistance. Ce refroidissement par eau est essentiel pour maintenir la température de l'enveloppe en toute sécurité tandis que l'intérieur atteint des températures extrêmes, protégeant à la fois l'équipement et les opérateurs.

La zone chaude (le système de chauffage)

Située à l'intérieur de la chambre à vide, la zone chaude est l'endroit où le chauffage a lieu. Elle se compose des éléments chauffants et de l'ensemble d'isolation.

Les éléments chauffants, souvent en graphite ou en métaux réfractaires, sont responsables de la génération de la chaleur de processus requise. L'isolation environnante, généralement composée de matériaux comme le feutre de carbone ou des écrans thermiques métalliques, réfléchit cette chaleur vers l'intérieur, vers la charge de travail, assurant l'efficacité thermique et protégeant les parois refroidies de la chambre.

Le système de pompage (la source de vide)

Le système de vide est le cœur de la capacité unique du four. Il s'agit d'une série de pompes conçues pour éliminer l'air et d'autres gaz de la chambre avant et pendant le cycle de chauffage.

Ce système crée le vide, empêchant l'oxydation et éliminant les impuretés qui pourraient autrement compromettre le matériau traité. La qualité du vide a un impact direct sur la pureté et les propriétés finales du produit fini.

Le système de refroidissement et de trempe

Ce système a deux objectifs : protéger le four et refroidir rapidement la charge de travail. Comme mentionné, des circuits de refroidissement par eau circulent en continu à travers l'enveloppe du four pour l'empêcher de surchauffer.

Pour le refroidissement des pièces, un processus connu sous le nom de trempe, un gaz inerte à haute pression comme l'azote ou l'argon est souvent projeté dans la chambre. Ce système de trempe par gaz doit refroidir le matériau à une vitesse précise pour obtenir les propriétés métallurgiques souhaitées.

Le système de contrôle (le cerveau)

Le système de contrôle est le centre nerveux du four. Il intègre tous les autres composants, automatisant l'ensemble du cycle de traitement à partir d'une seule interface.

Ce système gère avec précision les niveaux de vide, les taux de montée en température, les temps de maintien et les cycles de refroidissement. Les systèmes de contrôle modernes enregistrent toutes les données de processus, garantissant la répétabilité, la traçabilité et le contrôle qualité.

Comprendre les compromis

Bien que puissante, la structure d'un four sous vide présente des défis opérationnels spécifiques. Le succès dépend de la compréhension de l'équilibre délicat entre ses systèmes intégrés.

Maintenir l'intégrité du vide

L'ensemble du processus repose sur la capacité de la chambre à rester étanche. Toute fuite dans l'enveloppe, les joints de porte ou les points de connexion dégradera le vide, introduira des contaminants comme l'oxygène et ruinera le processus. La détection des fuites et l'entretien des joints sont des priorités opérationnelles constantes.

Gérer l'uniformité thermique

Obtenir une température parfaitement uniforme sur l'ensemble de la charge de travail est un défi important. La conception de la zone chaude, y compris le placement des éléments chauffants et des buses de refroidissement par gaz, est critique. Une mauvaise uniformité peut entraîner des propriétés matérielles incohérentes.

Prévenir la contamination

L'objectif du vide est la pureté. Cependant, les matériaux à l'intérieur du four, y compris la charge de travail elle-même, peuvent libérer des gaz piégés lorsqu'ils sont chauffés – un processus appelé dégazage. Le système de pompage doit être suffisamment puissant pour surmonter cela et maintenir le niveau de vide requis tout au long du cycle.

Comment la structure dicte l'application

La conception spécifique et les capacités des composants d'un four déterminent son utilisation idéale. Lors de l'évaluation ou de l'utilisation d'un four sous vide, considérez votre objectif principal.

- Si votre objectif principal est la pureté et la brillance des matériaux : Vos composants les plus critiques sont le système de pompage sous vide et l'intégrité de l'étanchéité de la chambre.

- Si votre objectif principal est la vitesse de processus et le débit : L'efficacité des éléments chauffants et la puissance du système de trempe par gaz sont primordiales.

- Si votre objectif principal est la sécurité opérationnelle et la fiabilité : La robustesse des circuits de refroidissement par eau et la sophistication du système de contrôle automatisé sont essentielles.

En comprenant cette architecture, vous pouvez passer de la simple utilisation de l'équipement à la maîtrise des puissantes capacités du traitement thermique sous vide.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Chambre à vide (Enveloppe) | Conteneur étanche qui résiste à la pression atmosphérique ; souvent refroidi par eau. |

| Zone chaude | Système de chauffage intérieur avec éléments et isolation pour l'efficacité thermique. |

| Système de pompage sous vide | Élimine l'air et les gaz pour créer un environnement contrôlé, sans atmosphère réactive. |

| Système de refroidissement et de trempe | Protège le four et refroidit rapidement les pièces à l'aide de circuits d'eau et de trempe par gaz. |

| Système de contrôle | Automatise et gère l'ensemble du cycle de traitement thermique pour la précision et la répétabilité. |

Prêt à tirer parti de la précision d'un four sous vide dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours sous vide conçus pour une pureté matérielle supérieure et des processus de traitement thermique fiables. Nos experts peuvent vous aider à sélectionner le bon système pour répondre à vos besoins d'application spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos exigences et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes