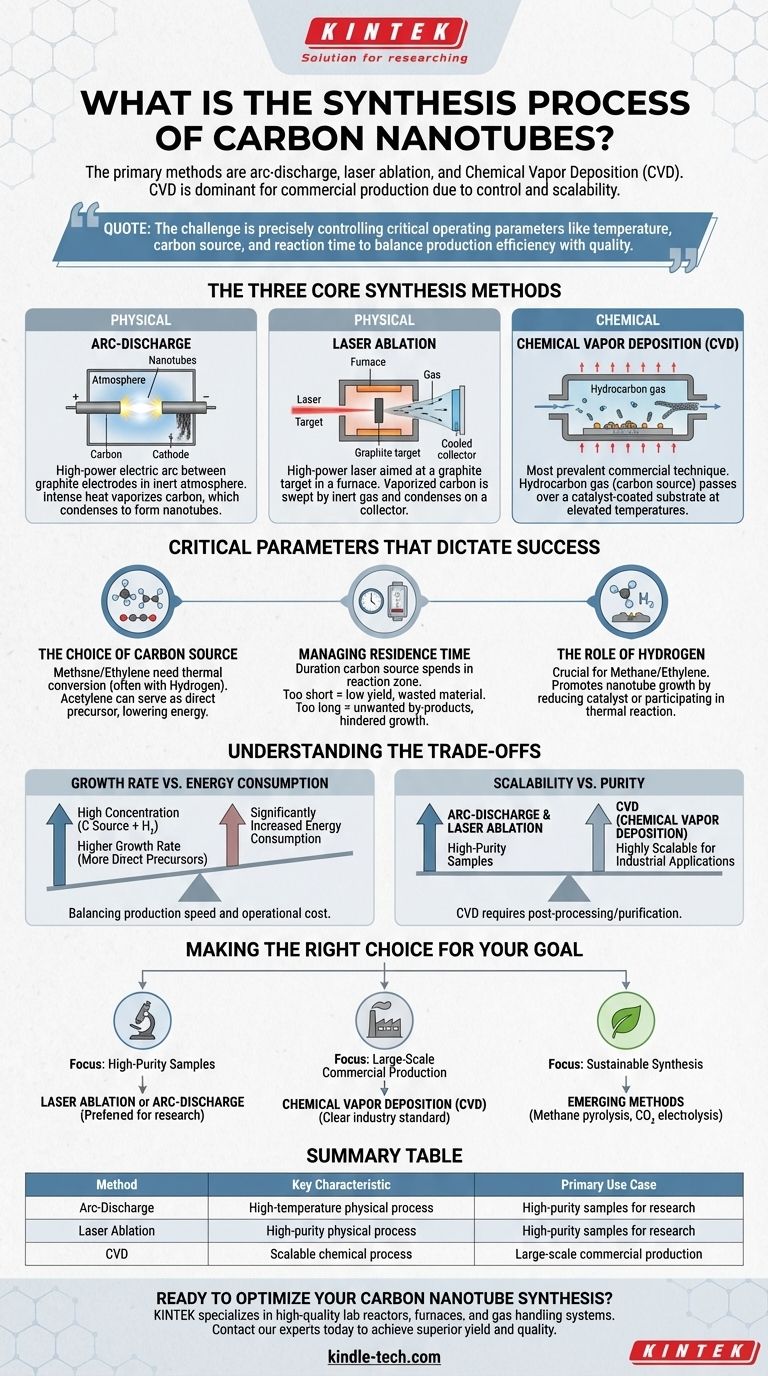

Les principales méthodes de synthèse des nanotubes de carbone sont la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Alors que la décharge à arc et l'ablation laser sont des techniques traditionnelles à haute température, le CVD est devenu le processus dominant pour la production à l'échelle commerciale en raison de son contrôle supérieur et de son évolutivité.

Le défi de la synthèse des nanotubes de carbone n'est pas seulement de choisir une méthode, mais de contrôler précisément un ensemble de paramètres de fonctionnement critiques – comme la température, la source de carbone et le temps de réaction – pour équilibrer l'efficacité de la production avec la qualité souhaitée du matériau.

Les trois méthodes de synthèse principales

À un niveau élevé, les méthodes de production de nanotubes de carbone se répartissent en deux catégories : le dépôt physique et le dépôt chimique. Les deux premières méthodes sont physiques, s'appuyant sur une énergie élevée pour vaporiser le carbone pur, tandis que la troisième est chimique, s'appuyant sur la décomposition d'un gaz contenant du carbone.

Décharge à arc

Cette méthode utilise un arc électrique de haute puissance entre deux électrodes de graphite dans une atmosphère inerte. La chaleur intense vaporise le carbone de l'électrode positive, qui se condense ensuite pour former des nanotubes de carbone sur l'électrode négative plus froide.

Ablation laser

Dans ce processus, un laser de haute puissance est dirigé vers une cible de graphite à l'intérieur d'un four à haute température. L'énergie du laser vaporise le carbone, qui est ensuite balayé par un gaz inerte vers un collecteur refroidi, où les nanotubes s'assemblent.

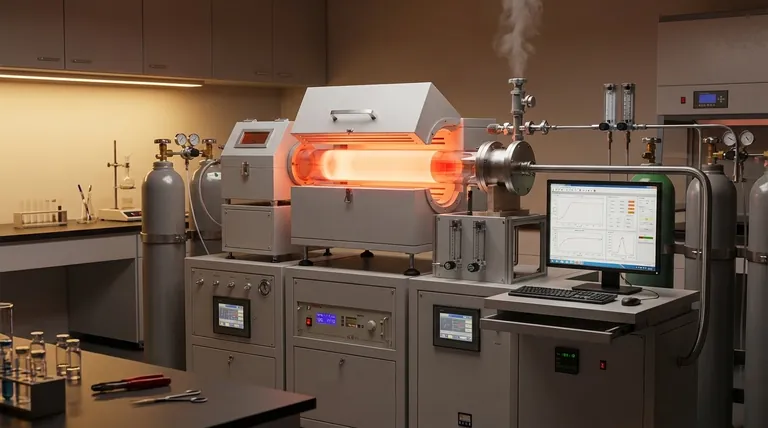

Dépôt chimique en phase vapeur (CVD)

Le CVD est la technique commerciale la plus répandue. Il implique le passage d'un gaz hydrocarboné (la source de carbone) sur un substrat recouvert de particules de catalyseur métallique à des températures élevées. Le catalyseur décompose le gaz, et les atomes de carbone libérés se réassemblent en nanotubes.

Paramètres critiques qui dictent le succès

La qualité finale, le rendement et l'efficacité de tout processus de synthèse sont déterminés par quelques variables clés. La maîtrise de ces paramètres est essentielle pour des résultats cohérents et prévisibles.

Le choix de la source de carbone

Le type de gaz hydrocarboné utilisé en CVD a un impact significatif sur l'énergie requise. Des gaz comme le méthane et l'éthylène nécessitent un processus de conversion thermique, souvent assisté par de l'hydrogène, pour former les précurseurs de carbone directs nécessaires à la croissance des nanotubes.

En revanche, l'acétylène peut servir de précurseur direct sans conversion thermique supplémentaire, ce qui réduit les besoins énergétiques globaux du processus.

Gestion du temps de séjour

Le temps de séjour est la durée pendant laquelle la source de carbone reste dans la zone de réaction. Ce paramètre doit être soigneusement optimisé.

Un temps de séjour trop court entraîne une accumulation insuffisante de la source de carbone, ce qui conduit à un gaspillage de matière et à un faible rendement.

Un temps de séjour trop long peut entraîner un réapprovisionnement limité de la source de carbone et une accumulation de sous-produits indésirables, ce qui peut entraver la croissance.

Le rôle de l'hydrogène

Pour les sources de carbone comme le méthane et l'éthylène, l'hydrogène joue un rôle crucial. Il peut favoriser la croissance des nanotubes en aidant à réduire le catalyseur ou en participant directement à la réaction thermique qui crée les précurseurs de carbone.

Comprendre les compromis

L'optimisation de la synthèse des nanotubes de carbone est un équilibre constant entre des facteurs concurrents. Comprendre ces compromis est essentiel pour développer un processus efficace.

Taux de croissance vs consommation d'énergie

L'utilisation d'une concentration élevée de la source de carbone et d'hydrogène peut entraîner un taux de croissance plus élevé car davantage de précurseurs de carbone directs sont disponibles.

Cependant, cette stratégie entraîne également une augmentation significative de la consommation d'énergie. Le processus doit être ajusté pour trouver l'équilibre optimal entre la vitesse de production et le coût opérationnel.

Évolutivité vs pureté

Les méthodes traditionnelles comme la décharge à arc et l'ablation laser sont connues pour produire des nanotubes de carbone de haute pureté, mais elles sont généralement difficiles et coûteuses à mettre à l'échelle pour une production en grand volume.

Le dépôt chimique en phase vapeur (CVD) est hautement évolutif, ce qui en fait la norme pour les applications industrielles. Cependant, les nanotubes résultants nécessitent souvent un post-traitement et une purification pour éliminer les résidus de catalyseur.

Faire le bon choix pour votre objectif

La stratégie de synthèse idéale dépend entièrement de votre objectif final.

- Si votre objectif principal est d'obtenir des échantillons de haute pureté pour la recherche : L'ablation laser ou la décharge à arc sont souvent les méthodes préférées.

- Si votre objectif principal est la production commerciale à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la norme industrielle claire en raison de son évolutivité et de son contrôle de processus.

- Si votre objectif principal est la synthèse durable : Les méthodes émergentes utilisant des matières premières vertes, telles que la pyrolyse du méthane ou l'électrolyse du CO2 capturé, représentent l'avenir de la production.

En fin de compte, la maîtrise de la synthèse des nanotubes de carbone réside dans le contrôle précis de ses variables fondamentales pour correspondre à votre application spécifique.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| Décharge à arc | Processus physique à haute température | Échantillons de haute pureté pour la recherche |

| Ablation laser | Processus physique de haute pureté | Échantillons de haute pureté pour la recherche |

| Dépôt chimique en phase vapeur (CVD) | Processus chimique évolutif | Production commerciale à grande échelle |

Prêt à optimiser votre synthèse de nanotubes de carbone ? Le bon équipement de laboratoire est essentiel pour un contrôle précis des paramètres tels que la température, le débit de gaz et la préparation du catalyseur. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les systèmes de gestion des gaz de haute qualité conçus pour la recherche et le développement de matériaux avancés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre un rendement et une qualité supérieurs dans votre production de nanotubes.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température