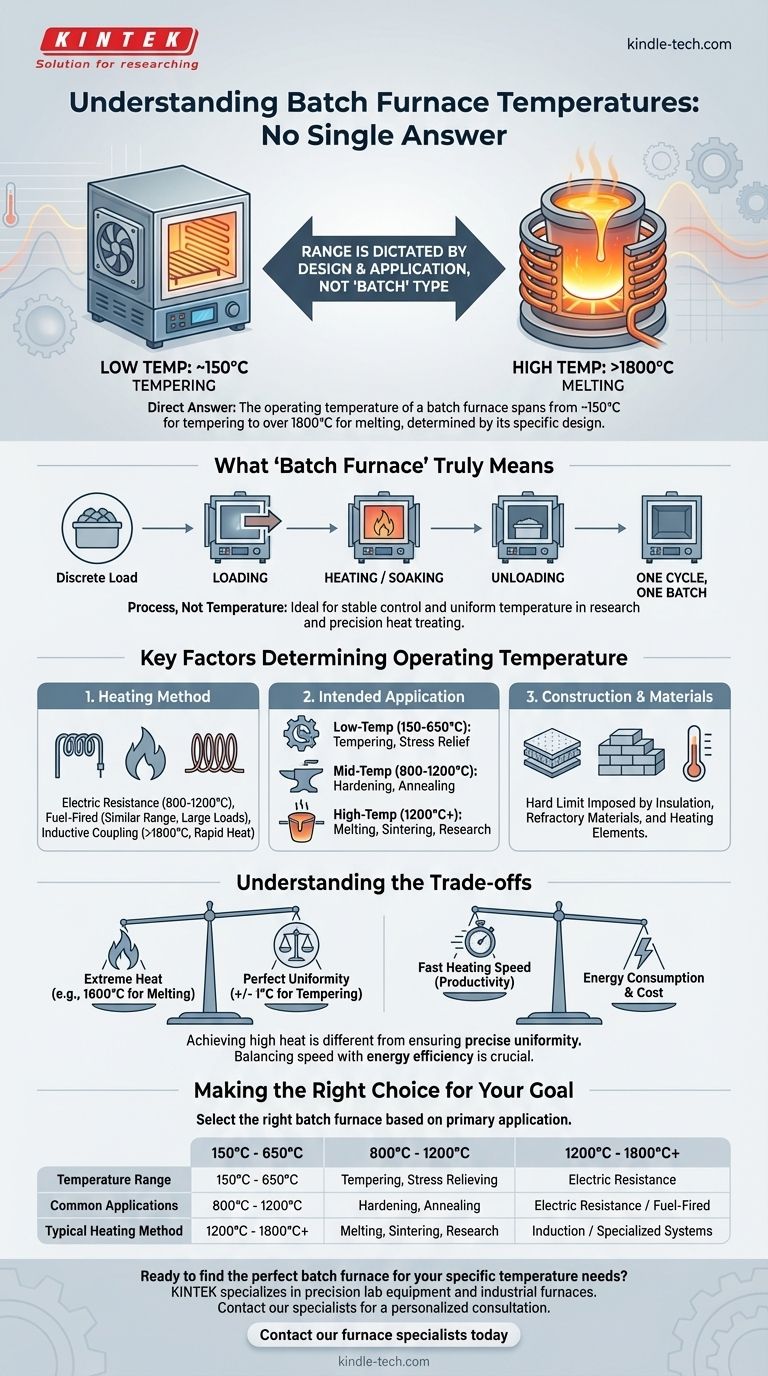

Pour être direct, il n'y a pas de température unique pour un four discontinu. La température de fonctionnement est entièrement dictée par la conception spécifique du four et son application industrielle ou de recherche prévue, avec une plage allant de 150°C pour les processus de trempe à plus de 1800°C pour la fusion de matériaux avancés.

Le terme "four discontinu" décrit un processus – le chauffage de matériaux par groupes discrets – et non une capacité de température spécifique. La température maximale du four est finalement déterminée par sa méthode de chauffage (par exemple, induction électrique, résistance ou combustion de carburant) et les matériaux qu'il est conçu pour traiter.

Ce que signifie vraiment "Four discontinu"

Un four discontinu est défini par sa méthode de fonctionnement, et non par sa température. Il traite une seule charge discrète de matériau à la fois.

Le processus discontinu expliqué

Le cycle entier de chargement, chauffage, maintien en température et déchargement est effectué sur un "lot" avant que le suivant ne commence. Cela contraste avec les fours continus, où les matériaux sont constamment acheminés à travers une chambre chauffée sur un convoyeur.

Caractéristiques clés

Ce mode de fonctionnement discontinu est idéal pour les applications nécessitant un contrôle stable et une température uniforme sur l'ensemble de la charge de travail, ce qui est un besoin courant dans la recherche scientifique et le traitement thermique de précision.

Facteurs clés déterminant la température de fonctionnement

La capacité de température d'un four discontinu est le résultat de son ingénierie et de son objectif. Trois facteurs principaux dictent sa plage de fonctionnement.

Méthode de chauffage

La technologie utilisée pour générer de la chaleur est le facteur le plus important.

- Résistance électrique : Des serpentins ou des éléments chauffent lorsque l'électricité les traverse. Ils sont courants pour le traitement thermique et la recherche, fonctionnant souvent dans la plage de 800°C à 1200°C.

- À combustible (combustion) : Le gaz ou le pétrole est brûlé pour générer de la chaleur. Ce sont des bêtes de somme industrielles pour de grandes charges et peuvent atteindre des températures similaires, bien que le contrôle précis puisse être plus complexe.

- Couplage inductif : Une bobine électromagnétique induit un courant dans le matériau lui-même, générant une chaleur intense et rapide. Comme noté, un four à induction est un excellent exemple de système discontinu à haute température, capable d'atteindre 1800°C ou plus pour la fusion des métaux.

Application prévue

Les fours sont construits dans un but précis, ce qui définit leurs exigences de température.

- Processus à basse température (~150°C - 650°C) : Utilisés pour la trempe de l'acier, la relaxation des contraintes et le vieillissement de l'aluminium.

- Processus à moyenne température (~800°C - 1200°C) : Nécessaires pour le durcissement, le recuit et la normalisation des métaux comme l'acier.

- Processus à haute température (1200°C+) : Indispensables pour la fusion des métaux, le frittage des céramiques et la recherche sur les matériaux avancés.

Construction et matériaux

La construction physique du four impose une limite stricte à sa température. Le type d'isolation, les matériaux réfractaires tapissant la chambre et la composition des éléments chauffants ont tous des températures de service maximales qu'ils ne peuvent pas dépasser.

Comprendre les compromis

Le choix d'un four implique d'équilibrer des caractéristiques concurrentes. Un four optimisé pour une chaleur extrême peut ne pas être le meilleur choix pour les processus nécessitant une précision absolue à des températures plus basses.

Température vs. Uniformité

Atteindre des températures extrêmement élevées est un défi d'ingénierie différent de celui de maintenir une uniformité de température parfaite. Un four conçu pour faire fondre des alliages à 1600°C est construit pour la puissance brute et le confinement. Un autre four conçu pour tremper des pièces à 250°C pourrait avoir des systèmes de circulation d'air sophistiqués pour garantir que chaque pièce se trouve à +/- 1°C du point de consigne – un niveau d'uniformité beaucoup plus difficile à atteindre à des températures extrêmes.

Vitesse de chauffage vs. Consommation d'énergie

Des caractéristiques telles que la vitesse de chauffage rapide sont précieuses pour la productivité mais s'accompagnent souvent d'une consommation d'énergie plus élevée. Les fours modernes utilisent des systèmes d'isolation et de contrôle avancés pour équilibrer les performances avec les objectifs d'économie d'énergie.

Faire le bon choix pour votre objectif

Pour sélectionner le bon type de four discontinu, vous devez d'abord définir votre application principale.

- Si votre objectif principal est le traitement thermique à basse température (par exemple, trempe, relaxation des contraintes) : Vous avez besoin d'un four avec une excellente uniformité de température et un contrôle stable, probablement un modèle à résistance électrique à circulation d'air.

- Si votre objectif principal est le durcissement ou le recuit des aciers courants : Un four discontinu standard à résistance électrique ou à combustible fonctionnant jusqu'à 1200°C est la norme de l'industrie.

- Si votre objectif principal est la fusion des métaux ou la recherche à haute température : Vous avez besoin d'un système spécialisé, tel qu'un four à induction, capable d'atteindre 1800°C ou plus.

En fin de compte, la température d'un four discontinu est une spécification, pas une définition.

Tableau récapitulatif :

| Plage de température | Applications courantes | Méthode de chauffage typique |

|---|---|---|

| 150°C - 650°C | Trempe, relaxation des contraintes | Résistance électrique |

| 800°C - 1200°C | Durcissement, recuit | Résistance électrique / À combustible |

| 1200°C - 1800°C+ | Fusion, frittage, recherche | Induction / Systèmes spécialisés |

Prêt à trouver le four discontinu parfait pour vos besoins spécifiques en température ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les fours industriels. Que vous ayez besoin d'une chaleur stable et uniforme pour la trempe ou de températures extrêmes pour la recherche sur les matériaux avancés, nos experts vous aideront à sélectionner le système idéal pour votre application, en équilibrant performance, efficacité énergétique et coût.

Contactez nos spécialistes des fours dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer votre laboratoire ou votre processus de production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve électrique de laboratoire dans l'immobilisation du chitosane ? Assurer des revêtements stables et uniformes

- Comment le revenu affecte-t-il la dureté ? Un guide pour équilibrer la dureté et la ténacité dans l'acier

- Quel rôle jouent les fours expérimentaux à haute température dans la trempe et le vieillissement des alliages Fe-Cr-Ni ? | KINTEK

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs

- Quelles sont les techniques utilisées dans le frittage des céramiques ? Maîtriser la densification pour des performances supérieures

- Quel rôle joue un four à moufle haute température dans l'évaluation de l'hydrolyse de la balle de riz ? Isolation des composants inorganiques

- Pourquoi un four à moufle haute température est-il nécessaire pour les catalyseurs de désulfuration POM ? Activation du catalyseur maître

- Quelle est la fonction d'une étuve de séchage par ventilation à température constante dans le test de flottation de la magnésite ? Assurer l'intégrité de l'échantillon