La température de dépôt par plasma n'est pas une valeur unique mais plutôt une large plage qui dépend entièrement du procédé spécifique, du matériau déposé et des propriétés souhaitées dans le film final. Si certaines techniques fonctionnent près de la température ambiante (25°C), d'autres utilisent un chauffage du substrat allant jusqu'à 500°C ou plus pour contrôler la structure et la qualité du film. L'essentiel est que le plasma fournisse l'énergie nécessaire à la réaction, réduisant ainsi le besoin des températures élevées typiques des méthodes purement thermiques.

L'avantage déterminant du dépôt par plasma est sa capacité à déposer des films de haute qualité à des températures de substrat nettement inférieures à celles des méthodes conventionnelles comme le dépôt chimique en phase vapeur thermique (CVD). Cela permet de revêtir des matériaux sensibles à la chaleur, mais la température choisie reste un levier critique pour contrôler les propriétés du film telles que la densité, la contrainte et l'adhérence.

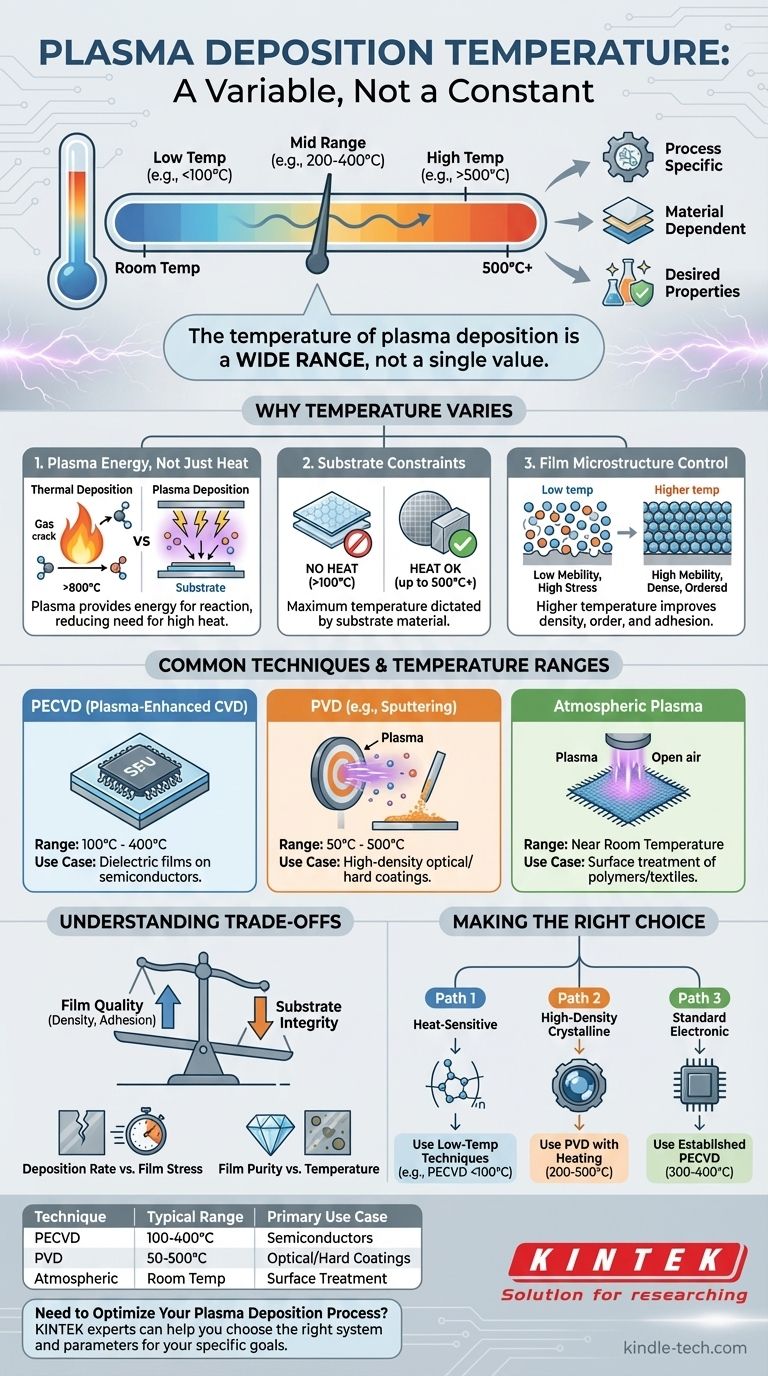

Pourquoi la température est une variable, pas une constante

Le principe fondamental du dépôt par plasma est d'utiliser un gaz excité (plasma) pour piloter le processus de dépôt, plutôt que de se fier uniquement à une chaleur élevée. Cela modifie fondamentalement le rôle de la température.

Le rôle de l'énergie du plasma

Dans le dépôt thermique traditionnel, des températures élevées (souvent >800°C) sont nécessaires pour fournir suffisamment d'énergie pour décomposer les gaz précurseurs et former un film. Dans le dépôt par plasma, les collisions avec des électrons et des ions énergétiques au sein du plasma fournissent cette énergie. Cela signifie que le substrat lui-même n'a pas besoin d'être chauffé intensément.

Le matériau du substrat est la contrainte principale

La température maximale admissible est presque toujours dictée par le matériau du substrat. Le revêtement d'un polymère ou d'un plastique nécessite un procédé en dessous de sa température de transition vitreuse, souvent inférieure à 100°C. En revanche, déposer un film sur une tranche de silicium ou un composant métallique permet d'utiliser des températures beaucoup plus élevées pour améliorer les propriétés du film.

La température contrôle la microstructure du film

Même lorsqu'elle n'est pas requise pour la réaction de base, la température du substrat est un outil puissant. Des températures plus élevées confèrent aux atomes déposés une plus grande mobilité de surface, leur permettant de s'organiser en un film plus dense, plus ordonné et moins contraint. C'est un choix délibéré fait par les ingénieurs de procédé pour atteindre des objectifs de performance spécifiques.

Techniques courantes et leurs plages de température

Différentes méthodes de dépôt par plasma fonctionnent dans des régimes de température distincts, chacune adaptée à différentes applications.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD est l'exemple classique d'un procédé à basse température. Il est largement utilisé dans l'industrie des semi-conducteurs pour déposer des films diélectriques tels que le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂) sur des dispositifs qui ne peuvent pas supporter une chaleur élevée. Les températures typiques du substrat varient de 100°C à 400°C.

Dépôt physique en phase vapeur (PVD)

Les procédés comme la pulvérisation cathodique (sputtering) entrent dans la catégorie PVD. Ici, le plasma est utilisé pour bombarder une cible, éjectant des atomes qui se déposent ensuite sur le substrat. Bien que le processus puisse s'exécuter sans chauffage externe (« température ambiante »), il est courant de chauffer le substrat de 50°C à 500°C pour améliorer la densité et l'adhérence du film, en particulier pour les revêtements optiques ou durs.

Dépôt par plasma à pression atmosphérique

Cette technique émergente fonctionne à l'air libre, et non dans une chambre à vide. Comme elle est souvent utilisée pour le traitement rapide de surface de matériaux sensibles à la chaleur tels que les textiles et les polymères, elle fonctionne presque toujours à proximité de la température ambiante. L'objectif est généralement la modification de surface (par exemple, améliorer la mouillabilité) plutôt que la construction d'un film épais.

Comprendre les compromis

Le choix d'une température de dépôt implique de mettre en balance des facteurs concurrents. Il ne s'agit pas simplement de savoir si « plus bas est mieux ».

Qualité du film contre intégrité du substrat

Le principal compromis se situe entre l'obtention de la meilleure qualité de film possible (dense, stable, bonne adhérence) et la préservation de l'intégrité du substrat. Des températures plus élevées donnent généralement de meilleurs films, mais limitent votre choix de matériaux de substrat.

Vitesse de dépôt contre contrainte

Bien que ce ne soit pas toujours une relation directe, la température peut influencer la vitesse de dépôt. Plus important encore, déposer à une température trop basse peut entraîner des films présentant une contrainte interne élevée, ce qui peut provoquer des fissures ou un délaminage avec le temps. Un léger chauffage peut aider à relâcher cette contrainte au fur et à mesure que le film se développe.

Pureté contre température

En PECVD, les procédés à basse température peuvent parfois entraîner l'incorporation d'éléments indésirables, tels que l'hydrogène, dans le film. Cela peut modifier ses propriétés électriques ou optiques. L'augmentation de la température peut aider à éliminer ces impuretés volatiles pendant le dépôt, conduisant à un film plus pur.

Faire le bon choix pour votre objectif

Votre température de dépôt optimale est déterminée par votre objectif principal et les contraintes matérielles.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur (comme les polymères ou les plastiques) : Vous devez utiliser des techniques à basse température comme le PECVD ou le plasma atmosphérique, en maintenant la température du procédé en dessous du point de dégradation du matériau (souvent <100°C).

- Si votre objectif principal est d'obtenir des films cristallins à haute densité (pour l'optique ou la résistance à l'usure) : Vous devriez utiliser un procédé tel que le PVD avec un chauffage délibéré du substrat, souvent entre 200°C et 500°C, à condition que le substrat le supporte.

- Si votre objectif principal est de déposer des films électroniques standard (comme SiN sur silicium) : Un procédé PECVD bien établi dans la plage de 300°C à 400°C est la norme de l'industrie pour équilibrer la qualité et le débit.

En fin de compte, la température dans le dépôt par plasma est un paramètre de contrôle critique utilisé pour adapter le résultat du procédé à votre application spécifique.

Tableau récapitulatif :

| Technique | Plage de température typique | Cas d'utilisation principal |

|---|---|---|

| PECVD | 100°C - 400°C | Films diélectriques sur semi-conducteurs |

| PVD (ex : Pulvérisation) | 50°C - 500°C | Revêtements optiques/durs à haute densité |

| Plasma atmosphérique | Proche de la température ambiante | Traitement de surface des polymères/textiles |

Besoin d'optimiser votre procédé de dépôt par plasma ?

Choisir la bonne température est essentiel pour la densité, l'adhérence et la performance de votre film. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour le dépôt par plasma. Nous pouvons vous aider à sélectionner le bon système et les bons paramètres pour atteindre vos objectifs spécifiques, que vous revêtiez des polymères sensibles à la chaleur ou que vous ayez besoin de films cristallins de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température