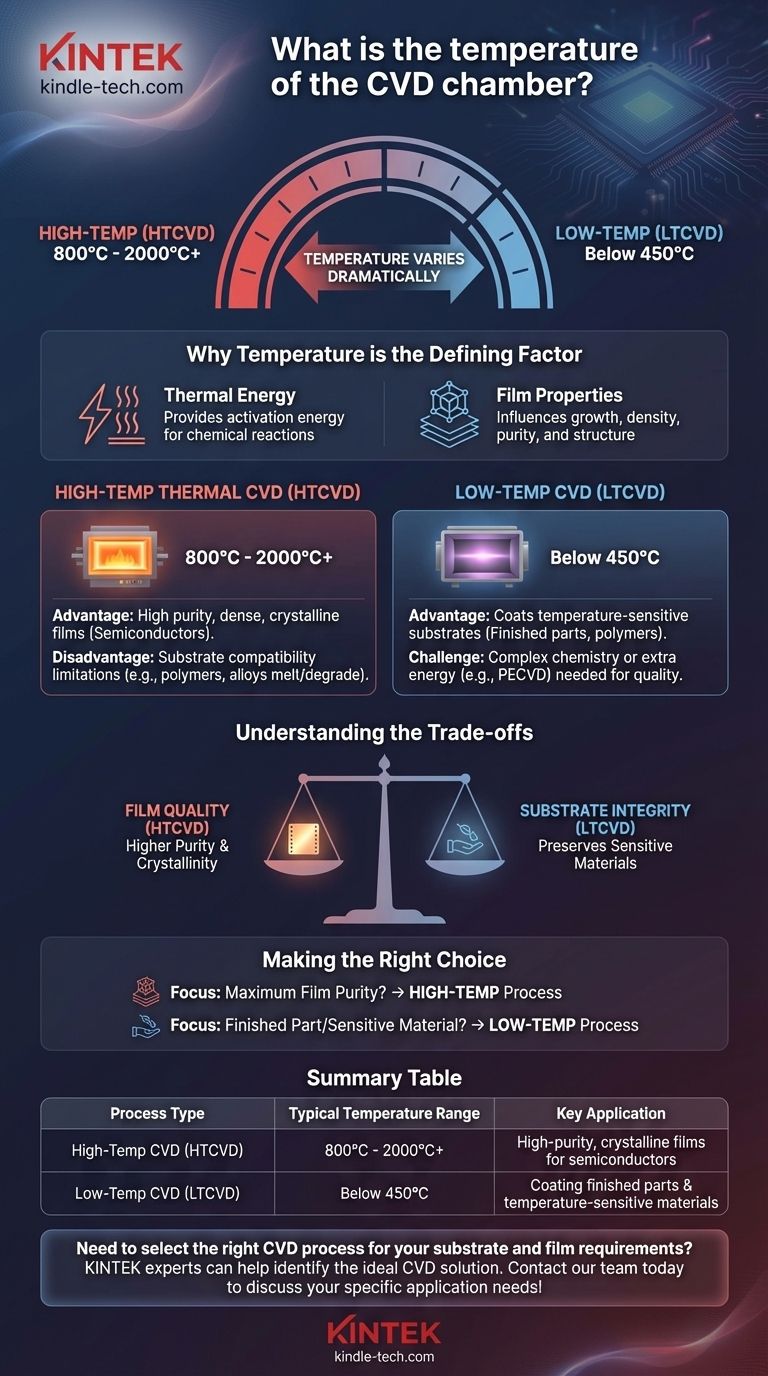

La température d'une chambre de dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique, mais varie considérablement en fonction du processus spécifique et du résultat souhaité. Alors que le CVD thermique traditionnel fonctionne à des températures très élevées, souvent entre 800°C et 2000°C, il existe des processus spécialisés à basse température qui fonctionnent en dessous de 450°C pour s'adapter aux matériaux sensibles.

Le concept fondamental à saisir est que la température est le principal paramètre de contrôle en CVD. Elle est intentionnellement variée pour gérer la réaction chimique, contrôler les propriétés du revêtement final et assurer la compatibilité avec l'objet à revêtir (le substrat).

Pourquoi la température est le facteur déterminant en CVD

La température n'est pas seulement une condition de fond ; c'est le moteur qui anime l'ensemble du processus CVD. Elle fournit l'énergie d'activation nécessaire aux réactions chimiques pour se produire à la surface du substrat.

Le rôle de l'énergie thermique

L'objectif fondamental du CVD est de décomposer un gaz précurseur en un matériau solide qui se dépose sous forme de film mince. Cette décomposition nécessite une quantité significative d'énergie, qui est le plus souvent fournie par la chaleur.

Des températures plus élevées fournissent plus d'énergie thermique, ce qui permet aux molécules de gaz de se décomposer plus efficacement et de se lier au substrat.

Impact sur les propriétés du film

La température de la chambre influence directement les caractéristiques du film final. Des facteurs tels que le taux de croissance, la densité, la pureté et la structure cristalline dépendent tous fortement de la chaleur appliquée pendant le processus de dépôt.

Comprendre les différents régimes de température CVD

La large gamme de températures citées pour le CVD reflète l'existence de différents types de processus, chacun conçu pour des applications et des matériaux spécifiques.

CVD thermique à haute température (HTCVD)

Il s'agit de la forme classique de CVD, fonctionnant généralement de 800°C à plus de 1200°C. Certaines applications exigeantes peuvent même pousser les températures vers 2000°C.

Ces températures élevées sont nécessaires pour créer des films très purs, denses et souvent cristallins, tels que ceux utilisés dans les industries des semi-conducteurs et des matériaux avancés.

CVD à basse température (LTCVD)

Pour surmonter les limitations de la chaleur élevée, des processus propriétaires de CVD à basse température ont été développés. Ceux-ci peuvent fonctionner à des températures inférieures à 450°C.

Cette innovation est essentielle car elle permet de revêtir des matériaux qui seraient autrement endommagés, déformés ou perdraient leurs propriétés mécaniques essentielles à des températures élevées.

Comprendre les compromis : chaleur vs intégrité du substrat

Le choix entre le CVD à haute et à basse température est un compromis d'ingénierie classique entre l'obtention des propriétés idéales du film et la préservation du matériau du substrat.

L'avantage de la haute température

Généralement, des températures de processus plus élevées produisent des films de qualité supérieure. Cela peut signifier une meilleure cristallinité, une densité plus élevée et une plus grande pureté, car l'énergie thermique élevée entraîne les réactions chimiques plus complètement.

L'inconvénient de la haute température

La principale limitation du HTCVD est la compatibilité du substrat. De nombreux matériaux, y compris certains polymères, alliages et composants mécaniques finis, ne peuvent pas supporter des températures dépassant 1000°C sans se dégrader, fondre ou perdre leurs propriétés techniques.

L'avantage de la basse température

Le bénéfice évident du LTCVD est sa capacité à revêtir des substrats sensibles à la température. Cela ouvre la technologie CVD à une gamme beaucoup plus large d'applications, permettant à des pièces complexes préfabriquées de recevoir des revêtements avancés sans être endommagées.

Le défi de la basse température

L'obtention de films de haute qualité à des températures plus basses est plus complexe. Cela nécessite souvent une chimie des précurseurs soigneusement conçue ou l'utilisation d'autres sources d'énergie (comme le plasma dans un processus appelé PECVD) pour aider à décomposer efficacement les gaz précurseurs.

Faire le bon choix pour votre application

La sélection du processus CVD correct nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la pureté et la cristallinité maximales du film : Un processus à haute température est probablement nécessaire, à condition que votre matériau de substrat puisse tolérer la chaleur extrême.

- Si votre objectif principal est de revêtir une pièce finie ou un matériau sensible à la température : Vous devez rechercher un processus CVD spécialisé à basse température pour garantir la préservation de l'intégrité du substrat.

En fin de compte, comprendre le rôle de la température vous permet de sélectionner le processus CVD précis qui répond à vos exigences spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Type de processus | Plage de température typique | Application clé |

|---|---|---|

| CVD à haute température (HTCVD) | 800°C - 2000°C+ | Films cristallins de haute pureté pour semi-conducteurs |

| CVD à basse température (LTCVD) | Inférieur à 450°C | Revêtement de pièces finies et de matériaux sensibles à la température |

Besoin de sélectionner le bon processus CVD pour vos exigences de substrat et de film ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables pour des processus thermiques précis. Nos experts peuvent vous aider à identifier la solution CVD idéale – que ce soit pour la croissance de films de haute pureté ou le revêtement à basse température de composants sensibles – garantissant que votre laboratoire obtienne des résultats optimaux.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD