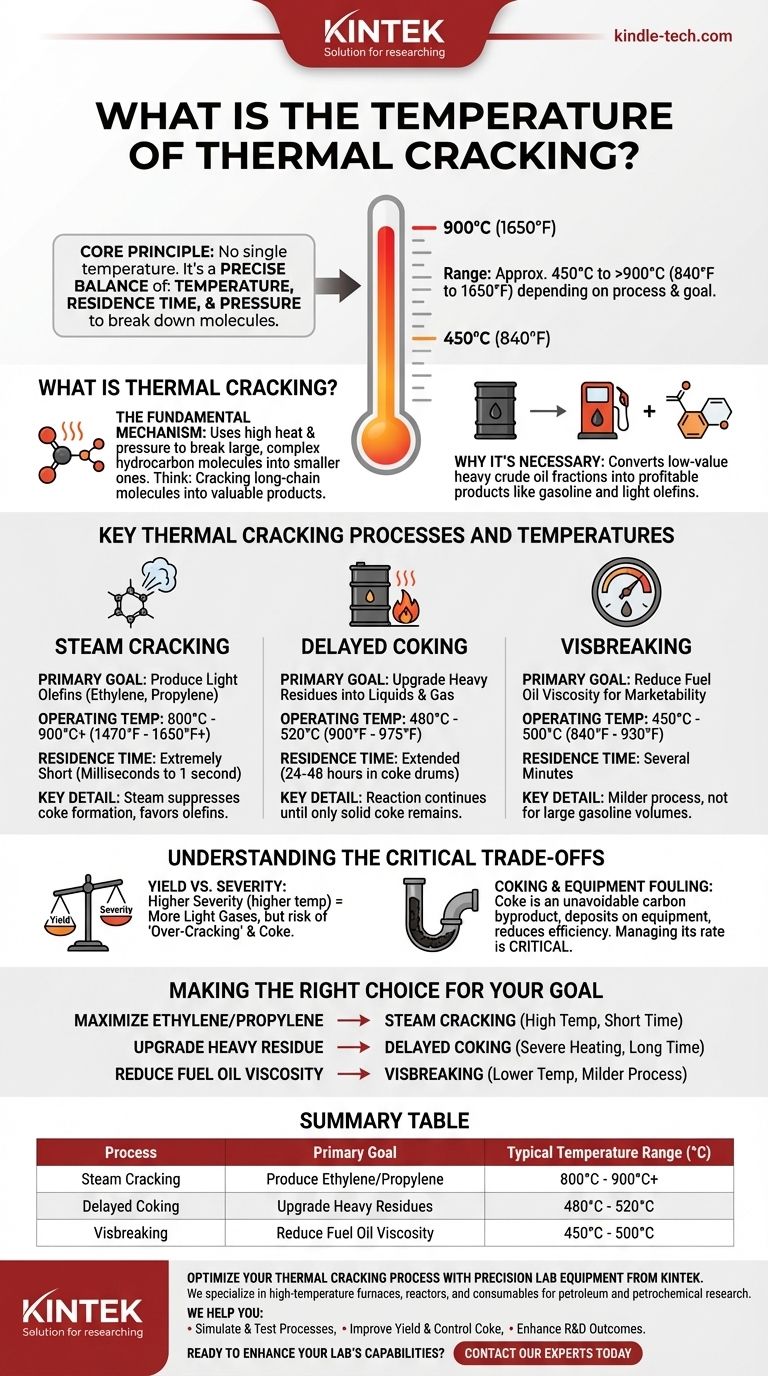

La température du craquage thermique varie d'environ 450°C à plus de 900°C (840°F à 1650°F), selon le processus spécifique et le résultat souhaité. Des procédés comme le vapocraquage utilisent des températures extrêmement élevées pendant de très courtes périodes pour produire des oléfines légères, tandis que le viscorompage utilise des températures plus basses pendant des durées plus longues pour réduire la viscosité du fioul lourd.

Le principe fondamental à comprendre est qu'il n'existe pas de température unique pour le craquage thermique. Il s'agit plutôt d'un équilibre précisément contrôlé entre la température, le temps de séjour et la pression, qui sont manipulés pour décomposer les grosses molécules d'hydrocarbures en un mélange spécifique de produits plus petits et plus précieux.

Qu'est-ce que le craquage thermique ?

Le mécanisme fondamental

Le craquage thermique est un procédé de raffinage qui utilise une chaleur et une pression élevées pour décomposer les grosses molécules d'hydrocarbures complexes en molécules plus petites de faible poids moléculaire. C'est l'un des procédés de conversion les plus anciens et les plus fondamentaux de l'industrie pétrolière.

Considérez-le comme l'utilisation de l'énergie thermique pour « craquer » des molécules à longue chaîne en un mélange de produits plus précieux, tels que l'essence, le kérosène et les oléfines légères comme l'éthylène et le propylène.

Pourquoi est-ce nécessaire ?

Le pétrole brut contient une grande variété d'hydrocarbures, dont beaucoup sont trop gros et trop lourds pour être utilisés directement comme produits de grande valeur comme l'essence. Le craquage thermique permet aux raffineurs de convertir les huiles lourdes et les résidus de faible valeur en une gamme de produits plus rentables.

Principaux procédés de craquage thermique et températures

La température de fonctionnement spécifique est adaptée au type de matière première traitée et aux produits les plus désirés.

Vapocraquage (Steam Cracking)

Le vapocraquage est un procédé à haute sévérité utilisé pour produire des blocs de construction pétrochimiques fondamentaux. Les principaux produits sont les oléfines légères, en particulier l'éthylène et le propylène.

- Température de fonctionnement : 800°C - 900°C (1470°F - 1650°F), ou même plus.

- Temps de séjour : Extrêmement court, souvent de l'ordre de quelques millisecondes à une seconde.

- Détail clé : De la vapeur est ajoutée à la matière première pour réduire la pression partielle des hydrocarbures, ce qui supprime la formation de coke et favorise la production d'oléfines précieuses.

Cokéfaction retardée (Delayed Coking)

La cokéfaction retardée est une forme sévère de craquage thermique conçue pour valoriser les résidus de raffinerie les plus lourds (le « fond de baril ») en produits liquides et gazeux plus précieux, laissant derrière elle un coke de pétrole solide.

- Température de fonctionnement : La matière première est chauffée à 480°C - 520°C (900°F - 975°F) dans un four.

- Temps de séjour : La matière chauffée séjourne ensuite dans de grands « tambours à coke » pendant une période prolongée (24 à 48 heures) où les réactions de craquage se poursuivent jusqu'à ce qu'il ne reste que du coke.

Viscorompage (Visbreaking)

Le viscorompage (rupture de viscosité) est un procédé de craquage thermique plus doux. Son objectif principal n'est pas de créer de grands volumes d'essence, mais de réduire la viscosité du fioul lourd pour le rendre plus fluide et commercialisable.

- Température de fonctionnement : 450°C - 500°C (840°F - 930°F).

- Temps de séjour : Relativement plus long que le vapocraquage, typiquement plusieurs minutes.

Comprendre les compromis critiques

L'efficacité et la rentabilité du craquage thermique dépendent de la gestion d'un équilibre délicat entre les conditions de réaction et les contraintes opérationnelles.

Rendement vs Sévérité

Le terme sévérité fait référence à l'intensité des conditions de craquage, principalement déterminée par la température et le temps de séjour.

Une sévérité plus élevée (par exemple, une température plus élevée) conduit à un craquage plus poussé, ce qui augmente le rendement en gaz légers comme l'éthylène. Cependant, pousser la sévérité trop haut peut « surcraquer » les molécules, produisant des quantités excessives de méthane de faible valeur et de coke solide.

Cokéfaction et encrassement des équipements

Le coke est un sous-produit inévitable et riche en carbone du craquage thermique. Il se dépose à l'intérieur des tubes de four et d'autres équipements.

Cet encrassement réduit l'efficacité du transfert de chaleur et augmente la chute de pression, nécessitant des arrêts périodiques pour le nettoyage. La gestion du taux de formation de coke est le défi opérationnel le plus important dans toute unité de craquage thermique.

Faire le bon choix pour votre objectif

La température et le procédé optimaux sont dictés entièrement par l'objectif économique et la matière première disponible.

- Si votre objectif principal est de maximiser l'éthylène et le propylène pour la pétrochimie : Vous devez utiliser les températures très élevées et les temps de séjour courts caractéristiques du vapocraquage.

- Si votre objectif principal est de valoriser les résidus lourds et visqueux en carburants plus légers : Le chauffage intense et le long temps de séjour d'un cokéfacteur retardé sont le choix approprié.

- Si votre objectif principal est simplement de rendre le fioul lourd commercialisable en réduisant sa viscosité : Un procédé plus doux à plus basse température comme le viscorompage est la solution la plus économique.

En fin de compte, contrôler la température dans le craquage thermique revient à orienter précisément les réactions chimiques vers l'ensemble de produits le plus rentable.

Tableau récapitulatif :

| Procédé | Objectif principal | Plage de température typique (°C) |

|---|---|---|

| Vapocraquage | Production d'éthylène/propylène | 800°C - 900°C+ |

| Cokéfaction retardée | Valorisation des résidus lourds | 480°C - 520°C |

| Viscorompage | Réduction de la viscosité du fioul | 450°C - 500°C |

Optimisez votre processus de craquage thermique avec des équipements de laboratoire de précision de KINTEK.

Que vous développiez de nouveaux catalyseurs, analysiez des matières premières ou surveilliez l'efficacité des processus, l'équipement adéquat est essentiel au succès. KINTEK est spécialisé dans les fours, les réacteurs et les consommables à haute température conçus pour répondre aux exigences rigoureuses des laboratoires pétroliers et pétrochimiques.

Nous aidons nos clients à :

- Simuler et tester les processus de craquage avec précision.

- Améliorer le rendement et contrôler la formation de coke.

- Améliorer les résultats de recherche et de développement.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins de traitement thermique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?