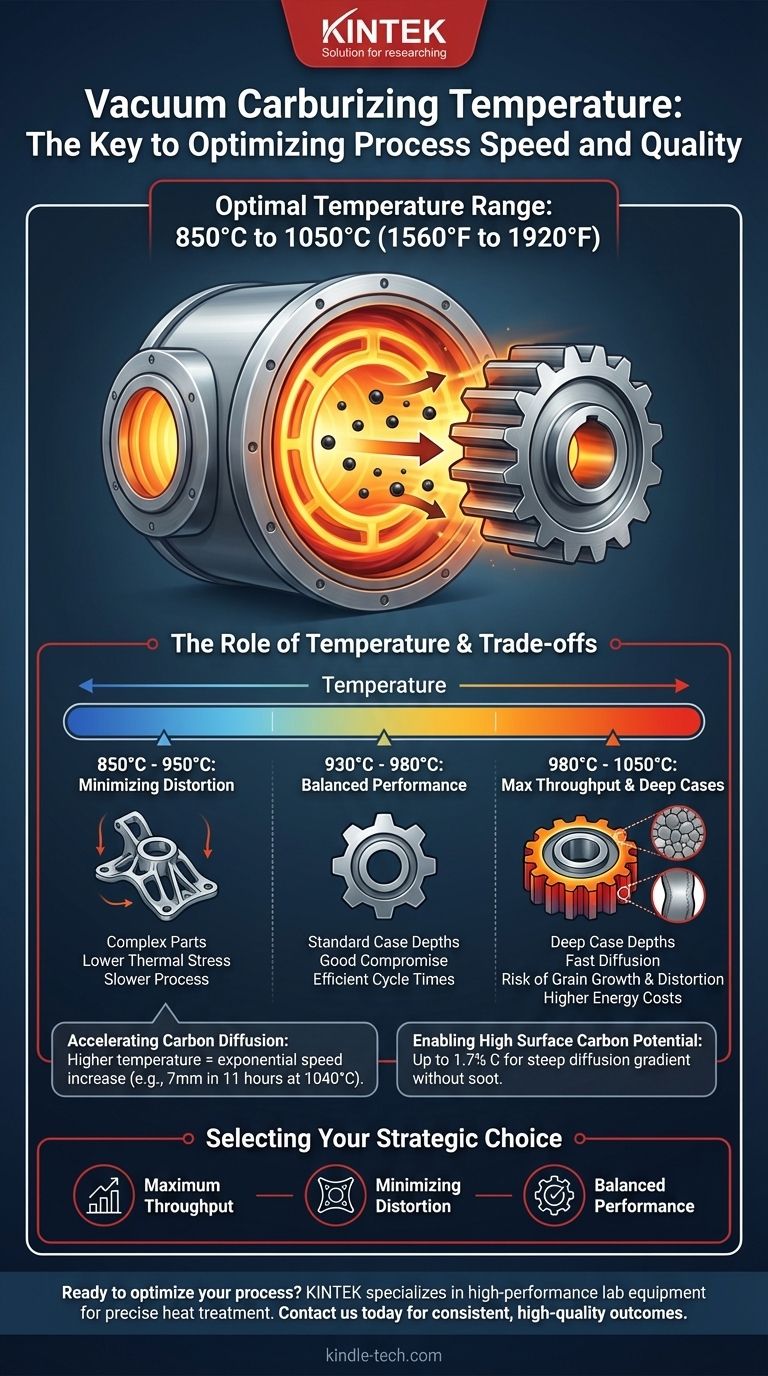

En pratique, la cémentation sous vide est généralement effectuée dans une plage de température allant de 850°C à 1050°C (1560°F à 1920°F). La température spécifique est une variable de processus critique choisie pour équilibrer la vitesse de traitement avec les propriétés métallurgiques finales du composant. Bien que de nombreuses applications utilisent une plage modérée, des températures élevées comme 1040°C (1900°F) sont utilisées pour accélérer considérablement le processus et obtenir des profondeurs de couche très importantes qui seraient impraticables avec d'autres méthodes.

L'avantage fondamental de la cémentation sous vide est sa capacité à fonctionner proprement à des températures très élevées. Cela permet une augmentation significative des vitesses de diffusion du carbone, permettant une trempe de surface plus profonde dans une fraction du temps requis par la cémentation au gaz atmosphérique traditionnelle.

Le rôle de la température dans l'efficacité du processus

La température est le principal moteur de la vitesse de diffusion dans tout processus de cémentation. L'environnement unique d'un four sous vide, cependant, permet une utilisation beaucoup plus agressive des températures élevées pour optimiser le cycle.

Accélérer la diffusion du carbone

Le taux auquel les atomes de carbone diffusent dans la surface de l'acier est exponentiellement lié à la température. L'augmentation de la température donne aux atomes plus d'énergie, leur permettant de se déplacer beaucoup plus rapidement à travers le réseau cristallin de l'acier.

Par exemple, effectuer une cémentation sous vide à une température élevée de 1040°C peut atteindre une profondeur de couche de 7 mm en environ 11 heures. Atteindre une profondeur similaire avec des méthodes conventionnelles à des températures plus basses prendrait beaucoup plus de temps, ce qui la rend souvent économiquement non viable.

Permettre un potentiel de carbone de surface élevé

L'environnement sous vide propre et sans oxygène permet l'utilisation d'une concentration de carbone de surface très élevée, parfois jusqu'à 1,7 % C, comme mentionné dans les exemples de processus. Cette concentration élevée à la surface, combinée à la température élevée, crée un « gradient » raide qui pousse efficacement le carbone plus rapidement dans la pièce.

Dans la cémentation au gaz traditionnelle, opérer à de telles températures et potentiels de carbone élevés entraînerait une formation excessive de suie, provoquant des variations de processus et des défis importants d'entretien du four.

Comprendre les compromis du traitement à haute température

Bien que les températures élevées offrent des avantages significatifs en termes de vitesse, elles introduisent également des compromis métallurgiques et mécaniques critiques qui doivent être gérés avec soin.

Risque de croissance du grain

La préoccupation métallurgique la plus importante avec la cémentation à haute température est la croissance du grain. Maintenir l'acier à des températures supérieures à sa plage d'austénitisation normale pendant des périodes prolongées peut provoquer le grossissement de ses grains cristallins microscopiques.

Des grains plus gros peuvent avoir un impact négatif sur les propriétés mécaniques finales de la pièce, en particulier sa ténacité et sa résistance à la fatigue. Ce risque doit être atténué en sélectionnant des aciers avec une « pratique de grain fin » spécifique et en contrôlant soigneusement le temps passé à la température maximale.

Potentiel accru de distorsion

Des températures de traitement plus élevées créent des gradients thermiques plus importants, en particulier pendant la phase de trempe qui suit la cémentation. Cela peut augmenter le risque de distorsion de la pièce, une préoccupation critique pour les composants ayant des géométries complexes ou des tolérances dimensionnelles serrées.

Capacité du four et coûts énergétiques

Le fonctionnement soutenu à des températures supérieures à 1000°C impose des exigences importantes au matériel du four, y compris les éléments chauffants et l'isolation. Il consomme également naturellement plus d'énergie. Ces facteurs influencent le coût global de l'opération et doivent être mis en balance avec les avantages des temps de cycle plus courts.

Choisir la bonne température pour votre objectif

La température optimale de cémentation sous vide n'est pas un nombre unique, mais un choix stratégique basé sur le résultat souhaité pour un composant spécifique.

- Si votre objectif principal est un débit maximal et une profondeur de couche importante : Utilisez des températures plus élevées (980°C à 1040°C), mais assurez-vous d'utiliser un acier à grain fin approprié et d'avoir un processus conçu pour gérer la distorsion potentielle.

- Si votre objectif principal est de minimiser la distorsion sur les pièces complexes : Utilisez des températures plus basses et plus conventionnelles (900°C à 950°C) pour réduire les contraintes thermiques, en acceptant que cela entraînera des temps de cycle plus longs.

- Si votre objectif principal est un équilibre entre performance et coût : Une plage de température modérée (environ 930°C à 980°C) offre souvent un excellent compromis entre des temps de cycle efficaces et un risque métallurgique minimal pour les profondeurs de couche standard.

En fin de compte, la température dans la cémentation sous vide est un levier puissant qui, une fois compris, vous permet de contrôler précisément le compromis entre la vitesse du processus et la qualité finale de la pièce.

Tableau récapitulatif :

| Plage de température | Cas d'utilisation courant | Considérations clés |

|---|---|---|

| 850°C - 950°C | Minimisation de la distorsion sur les pièces complexes | Processus plus lent, contrainte thermique plus faible |

| 930°C - 980°C | Performance et coût équilibrés | Bon compromis pour les profondeurs de couche standard |

| 980°C - 1050°C | Débit maximal et profondeurs de couche importantes | Risque de croissance du grain, nécessite des aciers à grain fin |

Prêt à optimiser votre processus de cémentation sous vide ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour des applications de traitement thermique précises. Notre expertise aide les laboratoires à obtenir des résultats supérieurs grâce à un contrôle précis de la température et à l'optimisation des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos opérations de cémentation et fournir des résultats cohérents et de haute qualité pour vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire