Dans le contexte de la production d'huile de pyrolyse, le processus est généralement mené dans une plage de températures allant de 400°C à 900°C (750°F à 1650°F). La température spécifique choisie dans cette fenêtre dépend fortement de la matière première et du rendement souhaité en produits liquides, solides ou gazeux.

Le principe fondamental à comprendre est que la température n'est pas un réglage statique, mais le levier de contrôle principal de la pyrolyse. Modifier la température altère directement les réactions chimiques, déterminant si vous produisez principalement du biochar solide, du bio-huile liquide ou du gaz combustible.

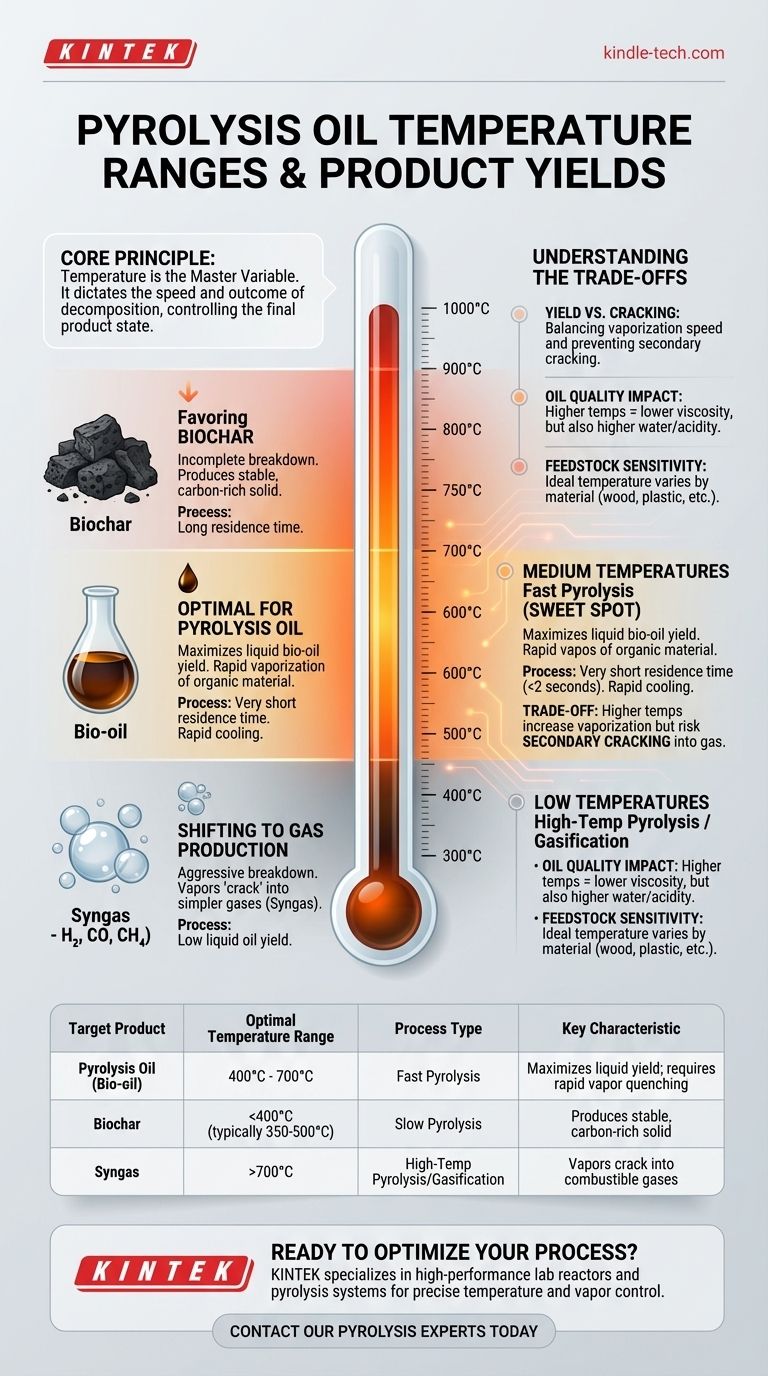

Pourquoi la température est la variable maîtresse

La pyrolyse est la décomposition thermique des matériaux en l'absence d'oxygène. La température dicte la vitesse et le résultat de cette décomposition, décomposant la matière organique complexe en molécules plus simples. L'état final de ces molécules — solide, liquide ou gazeux — est une fonction directe de la chaleur appliquée.

Basses températures (< 400°C) : Favorisant le biochar

À des températures plus basses, généralement inférieures à 400°C, le processus est connu sous le nom de pyrolyse lente ou torréfaction. La décomposition de la matière première est incomplète.

Cet environnement favorise la production de biochar, un solide stable et riche en carbone. Les substances volatiles sont éliminées, mais l'énergie est insuffisante pour les décomposer davantage en hydrocarbures liquides complexes qui forment le bio-huile.

Températures moyennes (400-700°C) : Le point idéal pour l'huile

Cette plage est la zone optimale pour la pyrolyse rapide, où l'objectif principal est de maximiser le rendement en bio-huile liquide. La chaleur est suffisamment intense pour vaporiser rapidement la matière organique.

Ces vapeurs chaudes sont ensuite refroidies et condensées rapidement pour les capturer sous forme liquide — l'huile de pyrolyse. La clé est de maintenir les vapeurs dans le réacteur chaud pendant une très courte période (généralement moins de 2 secondes) pour les empêcher de se décomposer davantage.

Hautes températures (> 700°C) : Passage à la production de gaz

Une fois que les températures dépassent 700-750°C, vous entrez dans le domaine de la pyrolyse à haute température ou de la gazéification. À ce stade, le processus devient trop agressif pour la production d'huile.

Les vapeurs d'hydrocarbures à longue chaîne, souhaitables pour former de l'huile, sont "craquées" en molécules de gaz beaucoup plus simples et légères comme l'hydrogène, le monoxyde de carbone et le méthane. Ce mélange, connu sous le nom de syngaz, est précieux pour la production d'énergie mais entraîne un rendement en huile liquide significativement plus faible.

Comprendre les compromis

Choisir une température est une décision stratégique qui implique d'équilibrer des facteurs concurrents. Il n'y a pas de température "idéale" unique, seulement la meilleure température pour un objectif spécifique.

Le dilemme rendement vs. craquage

Même dans la plage optimale de 400-700°C, un équilibre critique existe. Une température légèrement plus élevée pourrait augmenter la vitesse de vaporisation mais augmente également le risque de craquage secondaire, où les vapeurs d'huile se décomposent en gaz moins précieux. C'est le défi central de l'optimisation de la production de bio-huile.

L'impact sur la qualité de l'huile

La température n'affecte pas seulement la quantité d'huile ; elle affecte sa qualité. La pyrolyse à haute température peut produire une huile moins visqueuse et de poids moléculaire plus faible.

Cependant, cela s'accompagne souvent d'une augmentation de la teneur en eau et de l'acidité (pH plus bas), ce qui peut rendre l'huile plus corrosive et difficile à améliorer pour en faire un carburant fini.

Sensibilité de la matière première et du processus

Différentes matières premières (par exemple, bois, plastiques, pneus) se décomposent à des vitesses et des températures différentes. La température idéale pour la pyrolyse du bois dur sera différente de celle du plastique usagé. L'efficacité du réacteur et la vitesse à laquelle les vapeurs sont éliminées et refroidies sont tout aussi critiques que la température elle-même.

Optimisation de la température pour votre objectif

Pour appliquer efficacement ces connaissances, vous devez d'abord définir votre production principale. La température idéale est une conséquence directe de cet objectif.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Opérez un processus de pyrolyse rapide dans la plage de 450°C à 650°C, en assurant un refroidissement rapide des vapeurs pour éviter le craquage secondaire.

- Si votre objectif principal est de produire du biochar de haute qualité : Utilisez un processus de pyrolyse lente à des températures plus basses, généralement entre 350°C et 500°C, avec un temps de résidence plus long.

- Si votre objectif principal est de générer du syngaz pour l'énergie : Exécutez le processus à des températures élevées, généralement supérieures à 750°C, pour favoriser intentionnellement le craquage des vapeurs en gaz non condensables.

En fin de compte, maîtriser la pyrolyse consiste à manipuler précisément la température et le temps pour dicter la distribution finale des produits.

Tableau récapitulatif :

| Produit cible | Plage de température optimale | Type de processus | Caractéristique clé |

|---|---|---|---|

| Huile de pyrolyse (Bio-huile) | 400°C - 700°C | Pyrolyse rapide | Maximise le rendement liquide ; nécessite une trempe rapide des vapeurs |

| Biochar | < 400°C (typiquement 350°C - 500°C) | Pyrolyse lente | Produit un solide stable, riche en carbone |

| Syngaz | > 700°C | Pyrolyse/Gazéification à haute température | Les vapeurs se craquent en gaz combustibles (H2, CO, CH4) |

Prêt à optimiser votre processus de pyrolyse et à atteindre vos rendements de produits cibles ?

KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes de pyrolyse haute performance conçus pour un contrôle précis de la température et une gestion efficace des vapeurs. Que votre objectif soit de maximiser la bio-huile, de produire du biochar de haute qualité ou de générer du syngaz, nos équipements sont conçus pour fournir des résultats fiables et reproductibles.

Contactez nos experts en pyrolyse dès aujourd'hui pour discuter de votre matière première et de vos objectifs spécifiques. Laissez-nous vous aider à sélectionner le système idéal pour améliorer votre recherche et votre efficacité de production.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes