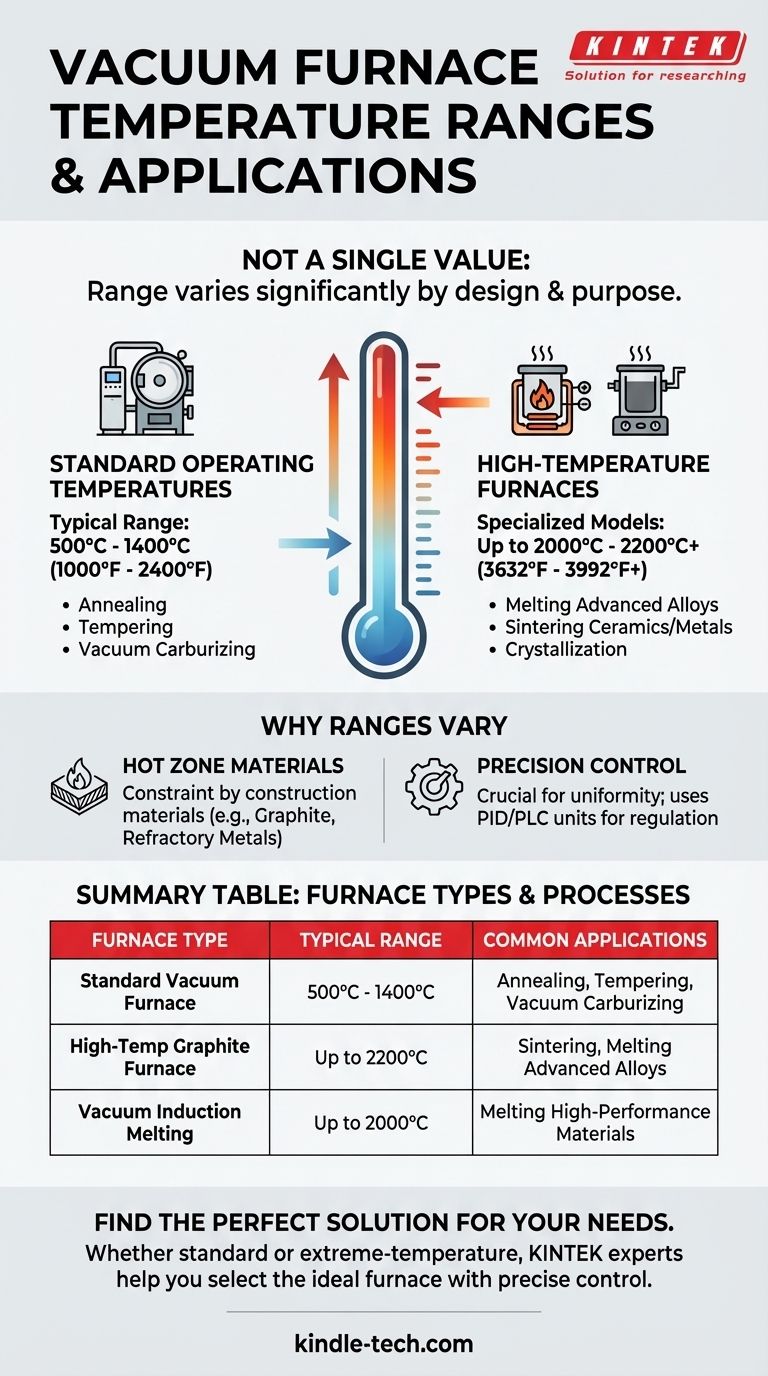

La plage de température d'un four sous vide n'est pas une valeur unique mais varie considérablement en fonction de sa conception et de son objectif. Alors qu'un four standard fonctionne généralement entre 500°C et 1400°C (environ 1000°F à 2400°F), les modèles spécialisés à haute température, tels que les fours à induction ou à graphite, peuvent atteindre des températures maximales de 2000°C à 2200°C (3632°F à 3992°F) ou même plus.

La capacité de température spécifique d'un four sous vide est dictée par sa construction et la tâche de traitement des matériaux pour laquelle il est conçu. La question n'est pas seulement "quelle température maximale peut-il atteindre", mais "quel processus thermique doit être accompli dans un environnement contrôlé et sans oxygène".

Pourquoi les plages de température varient selon le type de four

La température de fonctionnement maximale d'un four sous vide est fondamentalement limitée par les matériaux utilisés dans sa construction, en particulier à l'intérieur de la chambre de chauffage ou "zone chaude".

Températures de fonctionnement standard

Un four sous vide polyvalent typique offre une large plage de fonctionnement, souvent d'environ 538°C à 1315°C (1000°F à 2400°F).

Cette plage est suffisante pour la majorité des processus courants de traitement thermique industriel, y compris le recuit, le revenu et la cémentation sous vide pour de nombreux métaux et alliages standard.

Fours à haute température

Pour les applications plus exigeantes, des fours spécialisés sont nécessaires. Ceux-ci sont conçus avec des matériaux capables de supporter une chaleur extrême sans se dégrader.

Un four de fusion par induction sous vide, par exemple, peut atteindre des températures allant jusqu'à 2000°C. Un four à graphite sous vide, qui utilise du graphite pour ses éléments chauffants et son isolation, peut atteindre des températures encore plus élevées, souvent jusqu'à 2200°C.

Le rôle de la zone chaude

La zone chaude contient les éléments chauffants et l'isolation qui renvoie la chaleur vers la pièce à usiner. Les matériaux utilisés ici sont la principale contrainte de température.

Le graphite et certains métaux réfractaires sont des choix courants pour les zones chaudes à haute température en raison de leurs points de fusion élevés et de leur stabilité sous vide.

Comment la température permet des processus spécifiques

Différents processus métallurgiques et matériels sont activés à des températures spécifiques. La capacité à contrôler précisément le profil de température – y compris les vitesses de montée en température et les temps de maintien – est ce qui rend un four sous vide si polyvalent.

Processus à basse température (environ 500°C à 900°C)

Des processus comme le dégazage de la charge et le revenu se produisent à l'extrémité inférieure de la capacité du four. Un programme typique pourrait maintenir une pièce à 800°C pour permettre aux gaz piégés de s'échapper avant de passer à des températures plus élevées.

Processus à moyenne température (environ 900°C à 1200°C)

Cette plage est critique pour des processus comme le recuit, la normalisation et la cémentation sous vide. Un cycle de traitement pourrait impliquer de chauffer lentement un composant à 1100°C et de le maintenir à cette température pour modifier sa microstructure afin d'améliorer sa ductilité ou sa dureté.

Applications à haute température (>1400°C)

Les températures les plus élevées sont réservées aux processus avancés. Cela inclut la fusion d'alliages haute performance, le frittage de céramiques ou de métaux en poudre, et la cristallisation de matériaux composites pour créer des composants à haute résistance.

Comprendre les compromis et les contrôles

Atteindre une température maximale élevée n'est qu'une partie de l'équation. La qualité du produit final dépend fortement de la précision et de l'environnement du four.

La précision avant la température de pointe

Pour de nombreuses applications, la capacité à maintenir une température uniforme et stable est plus critique que d'atteindre un pic extrême. Le système de contrôle de la température est donc un composant crucial.

Ces systèmes utilisent des thermocouples pour la mesure et des unités PID (Proportionnel-Intégral-Dérivé) ou PLC (Contrôleur Logique Programmable) sophistiquées pour réguler précisément la puissance des éléments chauffants.

Le but du vide

Le principal avantage d'un four sous vide est l'environnement sans oxygène. Cela empêche l'oxydation, la formation de calamine et la décoloration de surface, qui se produiraient autrement lors du chauffage des matériaux à haute température à l'air, comme dans un four à moufle traditionnel.

Cela garantit que la pièce conserve sa précision dimensionnelle et son intégrité de surface, ce qui est une exigence critique dans les industries aérospatiale, médicale et de haute technologie.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'adapter ses capacités au matériau spécifique et au résultat souhaité.

- Si votre objectif principal est le traitement thermique standard (recuit, revenu) : Un four avec une température maximale d'environ 1400°C répondra à la grande majorité de vos besoins.

- Si votre objectif principal est la fusion ou le frittage de matériaux avancés : Vous devez investir dans un four spécialisé à haute température capable d'atteindre 2000°C ou plus.

- Si votre objectif principal est la répétabilité du processus et la qualité finale des pièces : Priorisez le système de contrôle de la température du four et sa capacité à maintenir une chaleur uniforme, et non seulement sa température maximale nominale.

En fin de compte, le four sous vide idéal est celui dont les capacités thermiques sont précisément alignées avec vos exigences de traitement des matériaux.

Tableau récapitulatif :

| Type de four | Plage de température typique | Applications courantes |

|---|---|---|

| Four sous vide standard | 500°C - 1400°C | Recuit, revenu, cémentation sous vide |

| Four à graphite haute température | Jusqu'à 2200°C | Frittage, fusion d'alliages avancés |

| Four de fusion par induction sous vide | Jusqu'à 2000°C | Fusion de matériaux haute performance |

Prêt à trouver le four sous vide parfait pour vos exigences de température spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision adaptés à vos besoins uniques de traitement des matériaux. Que vous ayez besoin de capacités de traitement thermique standard ou de solutions à température extrême pour des matériaux avancés, nos experts vous aideront à sélectionner le four sous vide idéal avec la plage de température et le système de contrôle précis que votre laboratoire exige.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de votre application et recevoir une recommandation personnalisée. Laissez KINTEK être votre partenaire pour obtenir des résultats supérieurs avec le bon équipement de laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi le frittage est-il nécessaire après le compactage ? Pour transformer une poudre faible en une pièce métallique solide et durable

- Le traitement thermique modifie-t-il la composition chimique ? Déverrouiller le véritable mécanisme des propriétés des métaux

- Quel est le coût d'un four de recuit sous vide ? Trouvez le bon prix pour vos besoins en laboratoire ou en production

- Quel est le mécanisme d'un four de carbonisation dans la synthèse sol-gel de TiC ? Obtenir une uniformité moléculaire supérieure

- Comment réaliser le traitement thermique de recuit ? Maîtrisez les 3 étapes pour des métaux plus souples et plus maniables

- Pourquoi le traitement thermique sous vide est-il nécessaire après le revêtement d'un électrolyte solide ? Assurer des résultats de conductivité ionique précis

- Comment l'effet de décharge d'une alimentation pulsée CC affecte-t-il les alliages à base de nickel SPS ? Atteindre une densification rapide

- Qu'est-ce que le brasage sous vide et comment fonctionne-t-il ? Obtenez des joints métalliques de haute résistance sans flux