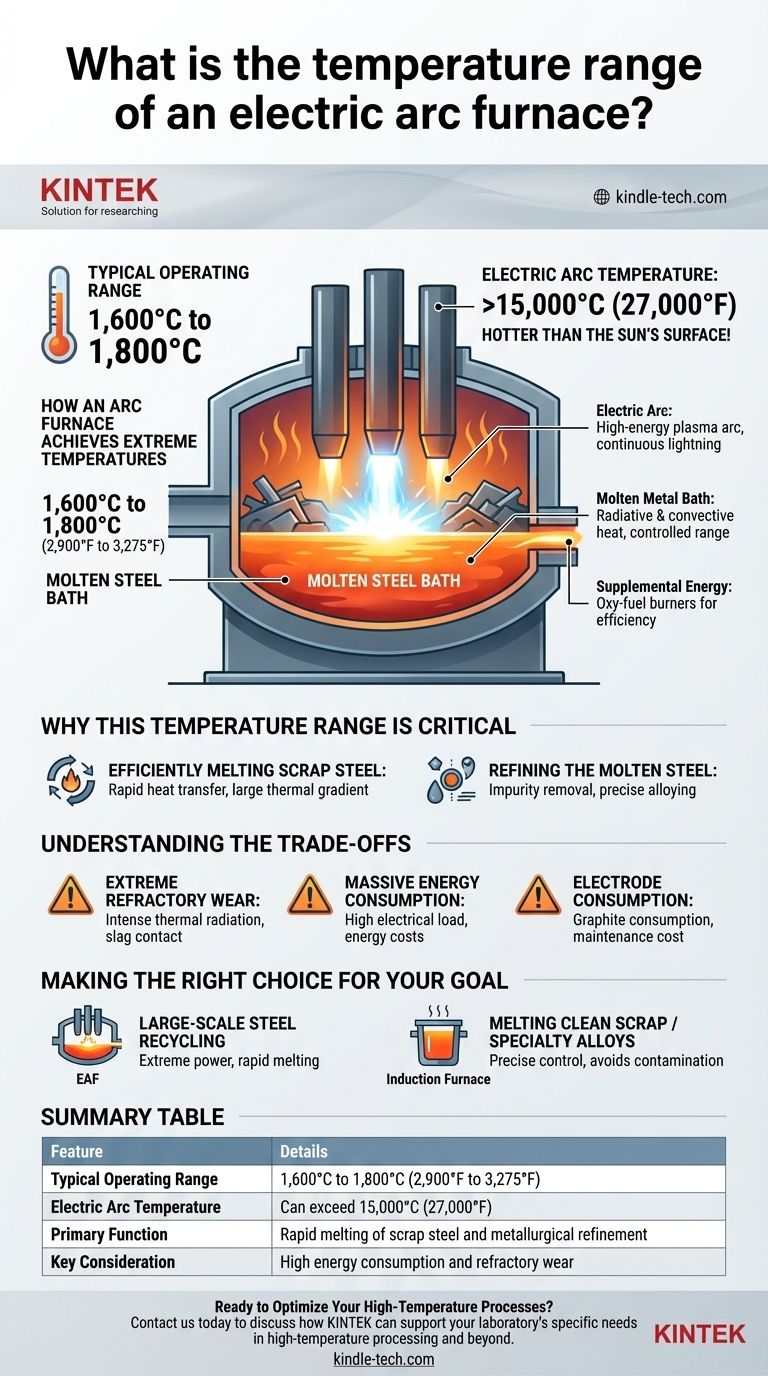

En pratique, un four à arc électrique (FAE) fonctionne avec un bain d'acier en fusion dont la température varie généralement entre 1 600 °C et 1 800 °C (2 900 °F et 3 275 °F). Bien que l'arc électrique lui-même puisse atteindre des températures bien plus élevées, cette plage de fonctionnement est l'objectif critique pour faire fondre la ferraille d'acier et effectuer l'affinage métallurgique.

L'immense température d'un arc électrique n'est pas seulement un chiffre ; c'est la caractéristique fondamentale qui rend le four possible. Cette puissance thermique est ce qui permet à un FAE de faire fondre rapidement d'énormes volumes de ferraille d'acier solide, une tâche qui exige une concentration d'énergie incroyable.

Comment un four à arc électrique atteint-il des températures extrêmes

Un FAE génère de la chaleur par un mécanisme fondamentalement différent de celui d'un four à combustion ou à induction conventionnel. Le processus repose sur la création d'un arc de plasma contrôlé et à haute énergie.

L'arc électrique lui-même

La principale source de chaleur est un arc électrique soutenu, qui est essentiellement un éclair continu. Cet arc se forme entre de grandes électrodes en graphite et la charge métallique (la ferraille d'acier) à l'intérieur du four.

Ce processus ionise les gaz environnants, créant une colonne de plasma où les températures peuvent dépasser localement et momentanément 15 000 °C (27 000 °F). C'est bien plus chaud que la surface du soleil.

Le bain de métal en fusion

La chaleur radiative et convective intense provenant de l'arc est transférée directement à la ferraille métallique, provoquant sa fusion. L'objectif n'est pas de chauffer tout le four à 15 000 °C, mais d'utiliser l'énergie concentrée de l'arc pour créer et maintenir un bain d'acier en fusion.

La température de ce bain en fusion est soigneusement contrôlée pour être juste au-dessus du point de fusion de l'acier (environ 1 500 °C) afin de garantir qu'il soit entièrement liquide et de faciliter les processus d'affinage. L'objectif de fonctionnement typique est de 1 600 °C à 1 800 °C.

Sources d'énergie supplémentaires

Pour améliorer l'efficacité et accélérer la fusion, la plupart des FAE modernes utilisent également de l'énergie chimique. Des brûleurs oxy-combustibles sont utilisés pour injecter de l'oxygène et du gaz naturel, créant des sources de chaleur secondaires qui aident à faire fondre la ferraille dans les zones que l'arc ne peut pas atteindre facilement.

Pourquoi cette plage de température est critique

La plage de température spécifique d'un FAE est dictée par la physique de la sidérurgie. Opérer dans cette fenêtre est essentiel à la fois pour la fusion et pour le contrôle de la qualité.

Faire fondre efficacement la ferraille d'acier

La fonction principale d'un FAE est le recyclage. Il doit être capable de faire fondre rapidement et de manière fiable des tonnes de ferraille d'acier solide et froide. Opérer à des températures significativement supérieures au point de fusion de l'acier crée un grand gradient thermique, favorisant un transfert de chaleur et une fusion rapides.

Affinage de l'acier en fusion

Une fois l'acier en fusion, la température élevée facilite les réactions métallurgiques cruciales. Elle permet l'élimination des impuretés comme le phosphore et le soufre et autorise l'ajout précis d'éléments d'alliage (tels que le chrome, le nickel ou le manganèse) pour produire des nuances d'acier spécifiques.

Comprendre les compromis

Atteindre et contenir ces températures présente d'importants défis d'ingénierie et d'exploitation.

Usure extrême des réfractaires

La cuve d'un FAE est revêtue de briques spécialisées résistantes à la chaleur appelées réfractaires. Le rayonnement thermique intense de l'arc et le contact avec le laitier et l'acier en fusion provoquent la dégradation de ce revêtement avec le temps. La gestion de l'usure des réfractaires est une préoccupation de maintenance majeure et un coût opérationnel important.

Consommation d'énergie massive

Maintenir un arc électrique de cette ampleur nécessite une quantité énorme d'énergie électrique. Un FAE est souvent la charge électrique la plus importante dans sa zone et impose des exigences immenses au réseau électrique. Les coûts énergétiques sont un facteur dominant dans la viabilité économique du four.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. L'extrémité de l'électrode est lentement consommée par la chaleur extrême et le courant électrique de l'arc. Le remplacement de ces grandes électrodes coûteuses est un autre coût opérationnel important et inévitable.

Faire le bon choix pour votre objectif

Le profil de température d'un four détermine son application idéale. Comprendre cela aide à clarifier pourquoi différentes technologies existent pour différentes tâches métallurgiques.

- Si votre objectif principal est le recyclage d'acier à grande échelle : Le FAE est le choix supérieur car sa température d'arc extrême fournit la puissance brute nécessaire pour faire fondre rapidement des tonnes de ferraille non préparée.

- Si votre objectif principal est de faire fondre de la ferraille propre ou de produire des alliages spéciaux de haute pureté : Un four à induction pourrait être plus approprié. Bien qu'il atteigne également des températures élevées (jusqu'à 1 800 °C ou plus), sa méthode de chauffage par induction offre un contrôle plus précis et évite la contamination par le carbone provenant des électrodes en graphite.

En fin de compte, la capacité thermique de tout four est le reflet direct du travail métallurgique spécifique pour lequel il a été conçu.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de fonctionnement typique | 1 600 °C à 1 800 °C (2 900 °F à 3 275 °F) |

| Température de l'arc électrique | Peut dépasser 15 000 °C (27 000 °F) |

| Fonction principale | Fusion rapide de la ferraille d'acier et affinage métallurgique |

| Considération clé | Consommation d'énergie élevée et usure des réfractaires |

Prêt à optimiser vos processus à haute température ?

Choisir le bon équipement est essentiel pour une production métallique efficace et rentable. KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux applications industrielles et de recherche exigeantes. Que vous exploriez des technologies de fours ou que vous ayez besoin de fournitures fiables pour votre laboratoire, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire en matière de traitement à haute température et au-delà.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique