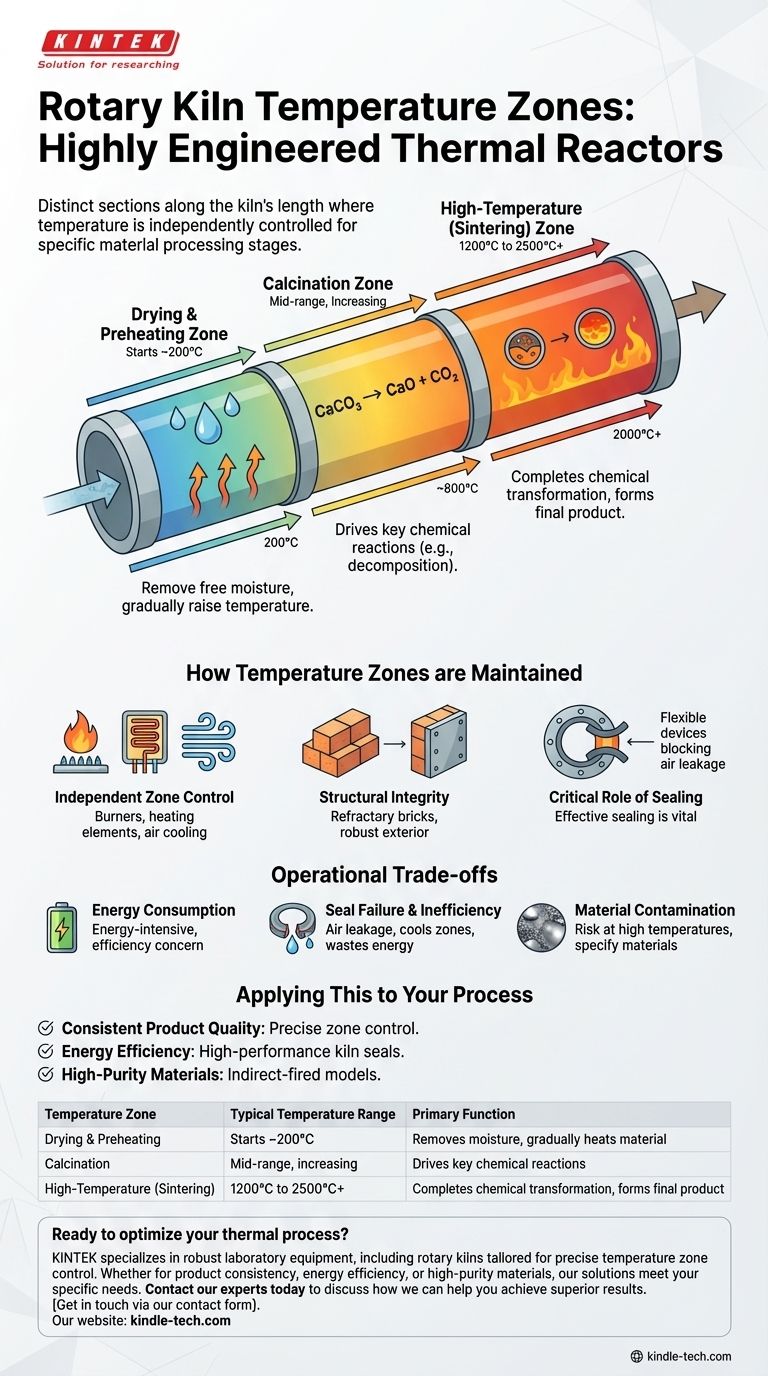

Dans un four rotatif, une zone de température est une section distincte le long de sa longueur cylindrique où la température est contrôlée indépendamment pour exécuter une étape spécifique du traitement du matériau. Plutôt que d'avoir une température uniforme, le four est divisé en une série de zones — typiquement une zone de préchauffage, une zone de transition ou de calcination, et une zone à haute température ou de frittage — chacune réglée à la température précise requise pour le processus en cours.

Le concept de zones de température transforme le four rotatif d'un simple four en un réacteur thermique hautement ingénieré. Le véritable objectif n'est pas seulement de chauffer un matériau, mais de le guider à travers un profil de température soigneusement chorégraphié, garantissant que des changements chimiques et physiques spécifiques se produisent au bon moment et au bon endroit.

L'objectif du profil thermique

Un four rotatif utilise sa conception rotative et inclinée pour déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge. Les zones de température sont stratégiquement disposées le long de ce parcours pour créer un voyage thermique qui transforme systématiquement la matière première en produit fini.

La zone de séchage et de préchauffage

C'est la première section où le matériau entre. Son rôle principal est d'éliminer l'humidité libre et d'augmenter progressivement la température du matériau, le préparant pour les réactions à haute température à venir. Les températures y sont les plus basses du four, commençant souvent autour de 200°C.

La zone de calcination

Au milieu du four, la température augmente considérablement. Dans des processus comme la fabrication de ciment, c'est là que se produit la calcination — une réaction chimique induite par la chaleur qui, par exemple, décompose le carbonate de calcium en oxyde de calcium et libère du dioxyde de carbone. Cette zone est essentielle pour la conversion chimique du matériau.

La zone à haute température (frittage)

Cette zone finale, la plus chaude, est le cœur du processus. Ici, les températures peuvent atteindre des niveaux extrêmes, souvent de 1200°C à plus de 2000°C, selon l'application. Cette chaleur intense provoque le frittage du matériau ou la formation de clinker, complétant sa transformation chimique en produit final souhaité.

Comment les zones de température sont maintenues

Atteindre et maintenir ces zones de température distinctes et stables nécessite une ingénierie sophistiquée. Le système de contrôle est conçu pour gérer un schéma thermique précis qui correspond aux besoins de cuisson spécifiques du produit.

Contrôle indépendant des zones

Chaque zone de température peut être réglée et ajustée séparément. Ceci est réalisé grâce à une combinaison de brûleurs stratégiquement placés, d'éléments chauffants à 360° pour une chaleur uniforme, et même de mécanismes de refroidissement par air qui assurent une gestion de température stable et réactive.

Intégrité structurelle à haute température

Le four doit être conçu pour résister à d'immenses contraintes thermiques. Cela implique l'utilisation de matériaux réfractaires spécialisés à l'intérieur et de composants externes robustes. La plage de température globale d'un four peut s'étendre de 200°C à 2500°C, s'adaptant à une vaste gamme de processus industriels.

Le rôle critique de l'étanchéité

Un composant clé pour maintenir le profil thermique est le joint du four. Ces dispositifs flexibles empêchent l'air ambiant frais d'entrer dans le four et les gaz chauds de s'échapper aux jonctions entre le cylindre rotatif et les boîtiers d'alimentation et de décharge fixes. Une étanchéité efficace est vitale pour maintenir les températures élevées requises, en particulier au-dessus de 1000°C.

Comprendre les compromis opérationnels

Bien que puissants, l'exploitation d'un four rotatif zoné implique d'équilibrer des priorités concurrentes et de gérer des défis inhérents.

Consommation d'énergie

Le maintien d'un profil thermique précis, en particulier avec des zones dépassant 1200°C, est extrêmement énergivore. Une part importante du coût opérationnel est le carburant ou l'électricité, ce qui fait de l'efficacité une préoccupation majeure.

Défaillance du joint et inefficacité

Un joint compromis ou défaillant est un point de défaillance majeur. Il entraîne des fuites d'air, ce qui peut refroidir considérablement une zone, perturber l'environnement thermique et réduire la température des gaz de procédé, gaspillant finalement de l'énergie et compromettant la qualité du produit.

Contamination des matériaux

À des températures très élevées, il existe un risque de contamination métallique provenant des composants du four eux-mêmes. Pour les applications de haute pureté, les fours doivent être personnalisés avec des matériaux spéciaux ou des conceptions à chauffage indirect où la flamme n'entre pas directement en contact avec le produit.

Application à votre processus

Comprendre la fonction de chaque zone vous permet d'optimiser le fonctionnement du four pour vos objectifs spécifiques.

- Si votre objectif principal est la qualité constante du produit : Privilégiez un contrôle précis et stable de chaque zone de température individuelle pour garantir que le matériau subisse la transformation correcte à chaque étape.

- Si votre objectif principal est l'efficacité énergétique : Investissez dans des joints de four haute performance pour éviter les pertes de chaleur et optimisez la zone de préchauffage pour récupérer autant de chaleur que possible des gaz d'échappement.

- Si votre objectif principal est le traitement de matériaux de haute pureté : Spécifiez une conception de four, comme un modèle à chauffage indirect, conçue pour supprimer ou éliminer les sources de contamination.

Maîtriser les zones de température est la clé pour libérer tout le potentiel de votre processus de four rotatif.

Tableau récapitulatif :

| Zone de température | Plage de température typique | Fonction principale |

|---|---|---|

| Séchage et préchauffage | Commence à ~200°C | Élimine l'humidité, chauffe progressivement le matériau |

| Calcination | Plage moyenne, croissante | Déclenche les réactions chimiques clés (ex. décomposition) |

| Haute température (Frittage) | 1200°C à 2500°C+ | Achève la transformation chimique, forme le produit final |

Prêt à optimiser votre processus thermique ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture d'équipements de laboratoire robustes, y compris des fours rotatifs adaptés au contrôle précis des zones de température. Que votre priorité soit la cohérence du produit, l'efficacité énergétique ou le traitement de matériaux de haute pureté, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs avec l'équipement et les consommables appropriés. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée