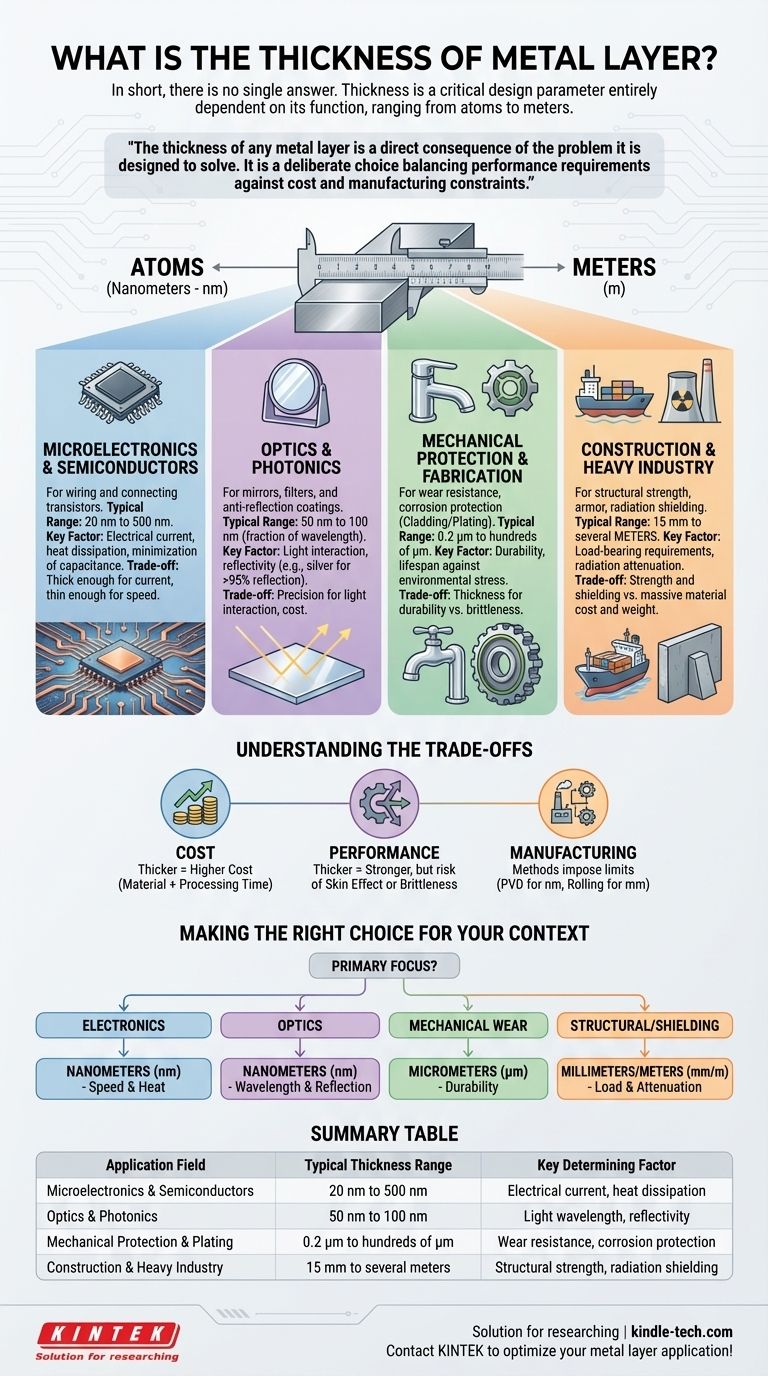

En bref, il n'y a pas de réponse unique. L'épaisseur d'une couche métallique n'est pas une valeur fixe, mais un paramètre de conception critique qui dépend entièrement de sa fonction prévue. Cette valeur peut aller de quelques atomes d'épaisseur dans une puce semi-conductrice à plusieurs mètres d'épaisseur pour le blindage contre les radiations dans une installation nucléaire.

L'épaisseur de toute couche métallique est une conséquence directe du problème qu'elle est conçue pour résoudre. C'est un choix délibéré qui équilibre les exigences de performance — telles que la conductivité électrique, la résistance mécanique ou le comportement optique — avec les contraintes de coût et de faisabilité de fabrication.

Pourquoi l'application détermine l'épaisseur

Le terme « couche métallique » est utilisé dans des dizaines de secteurs, de la microélectronique à la construction lourde. L'épaisseur requise est dictée par les propriétés physiques nécessaires pour que la couche remplisse sa fonction avec succès. Une couche conçue à des fins électriques a des exigences très différentes de celles d'une couche conçue pour l'intégrité structurelle.

Pour la microélectronique et les semi-conducteurs

Dans les circuits intégrés, les couches métalliques (comme le cuivre ou l'aluminium) forment le câblage qui relie des milliards de transistors. Ici, l'épaisseur est mesurée en nanomètres (nm).

Une plage typique peut être de 20 nm à 500 nm. L'épaisseur est un compromis délicat. Elle doit être suffisamment épaisse pour transporter le courant électrique requis sans surchauffe (électromigration), mais suffisamment mince pour minimiser la capacité entre les couches, ce qui ralentirait la puce.

Pour l'optique et la photonique

Les couches métalliques sont utilisées pour créer des miroirs ou des filtres spécialisés. L'épaisseur est choisie en fonction de son interaction avec la lumière et correspond souvent à une fraction d'une longueur d'onde spécifique.

Pour un miroir hautement réfléchissant, une couche d'argent ou d'aluminium peut avoir une épaisseur de 50 nm à 100 nm. C'est suffisant pour être opaque et réfléchir plus de 95 % de la lumière visible. Pour les revêtements antireflets, des films multicouches beaucoup plus minces sont utilisés pour créer une interférence destructive.

Pour la protection mécanique et la fabrication

Dans la fabrication, les couches métalliques offrent une résistance à l'usure, une protection contre la corrosion ou une base pour un traitement ultérieur. On parle souvent de placage ou de revêtement.

L'épaisseur est ici mesurée en micromètres (µm), également appelés microns. Un placage au chrome sur un robinet pour la résistance à la corrosion peut avoir une épaisseur de 0,2 µm à 0,5 µm, tandis qu'une couche de surface dure sur un outil industriel peut atteindre des centaines de micromètres d'épaisseur.

Pour la construction et l'industrie lourde

Dans les applications à grande échelle, les couches métalliques assurent la résistance structurelle, le blindage ou le confinement. L'épaisseur est mesurée en millimètres (mm) ou en centimètres (cm).

La coque en plaques d'acier d'un cargo peut avoir une épaisseur de 15 mm à 25 mm. Les couches d'acier et de plomb dans l'enceinte de confinement d'un réacteur nucléaire peuvent atteindre plusieurs mètres d'épaisseur pour assurer le blindage contre les radiations.

Comprendre les compromis : coût, performance et processus

Le choix de l'épaisseur d'une couche n'est jamais fait dans le vide. Il implique un équilibre critique entre des facteurs concurrents que chaque ingénieur doit prendre en compte.

Coût par rapport à l'épaisseur

Des couches plus épaisses signifient presque toujours des coûts plus élevés. Cela est dû non seulement à la quantité accrue de matière première (comme l'or ou le platine), mais aussi au temps de traitement plus long requis pour le dépôt, le placage ou le laminage.

Dégradation des performances

Bien que plus épais puisse signifier plus solide, cela peut également nuire aux performances. Dans l'électronique à haute fréquence, un phénomène appelé « effet de peau » fait que le courant ne circule que sur la surface extérieure d'un conducteur, faisant qu'un fil épais agit comme un fil mince et gaspillant du matériel. Un revêtement trop épais peut également être cassant et sujet à la fissuration.

Limites de fabrication

La méthode utilisée pour créer la couche impose ses propres limites. Le dépôt physique en phase vapeur (PVD) est excellent pour créer des films uniformes à l'échelle du nanomètre, mais il est trop lent et coûteux pour les couches d'épaisseur millimétrique. Le laminage et le soudage sont efficaces pour les plaques épaisses, mais manquent de la précision nécessaire pour les revêtements optiques.

Faire le bon choix pour votre contexte

Pour déterminer l'épaisseur pertinente, vous devez d'abord identifier la fonction principale de la couche dans votre domaine spécifique.

- Si votre objectif principal est l'électronique ou les semi-conducteurs : L'épaisseur sera en nanomètres, dictée par la vitesse du signal, la densité de courant et la dissipation thermique.

- Si votre objectif principal est l'optique : L'épaisseur sera en nanomètres, déterminée par la longueur d'onde de la lumière cible pour la réflexion, l'absorption ou l'interférence.

- Si votre objectif principal est la résistance mécanique ou la corrosion : L'épaisseur sera en micromètres, choisie pour la durabilité et la durée de vie face à une contrainte environnementale spécifique.

- Si votre objectif principal est l'intégrité structurelle ou le blindage : L'épaisseur sera en millimètres ou en centimètres, calculée en fonction des exigences de portance ou des propriétés d'atténuation des radiations.

En fin de compte, l'épaisseur d'une couche métallique est une réponse précise à une question d'ingénierie spécifique.

Tableau récapitulatif :

| Domaine d'application | Plage d'épaisseur typique | Facteur déterminant clé |

|---|---|---|

| Microélectronique et semi-conducteurs | 20 nm à 500 nm | Courant électrique, dissipation thermique |

| Optique et photonique | 50 nm à 100 nm | Longueur d'onde de la lumière, réflectivité |

| Protection mécanique et placage | 0,2 µm à des centaines de µm | Résistance à l'usure, protection contre la corrosion |

| Construction et industrie lourde | 15 mm à plusieurs mètres | Résistance structurelle, blindage contre les radiations |

Vous avez du mal à déterminer l'épaisseur optimale de la couche métallique pour votre application spécifique ? La bonne épaisseur est essentielle pour la performance, le coût et la fabricabilité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt et l'analyse précis des matériaux, desservant des industries allant de la microélectronique à la fabrication lourde. Nos experts peuvent vous aider à choisir les équipements et les processus appropriés pour obtenir les propriétés de couche souhaitées. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et optimiser votre application de couche métallique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température