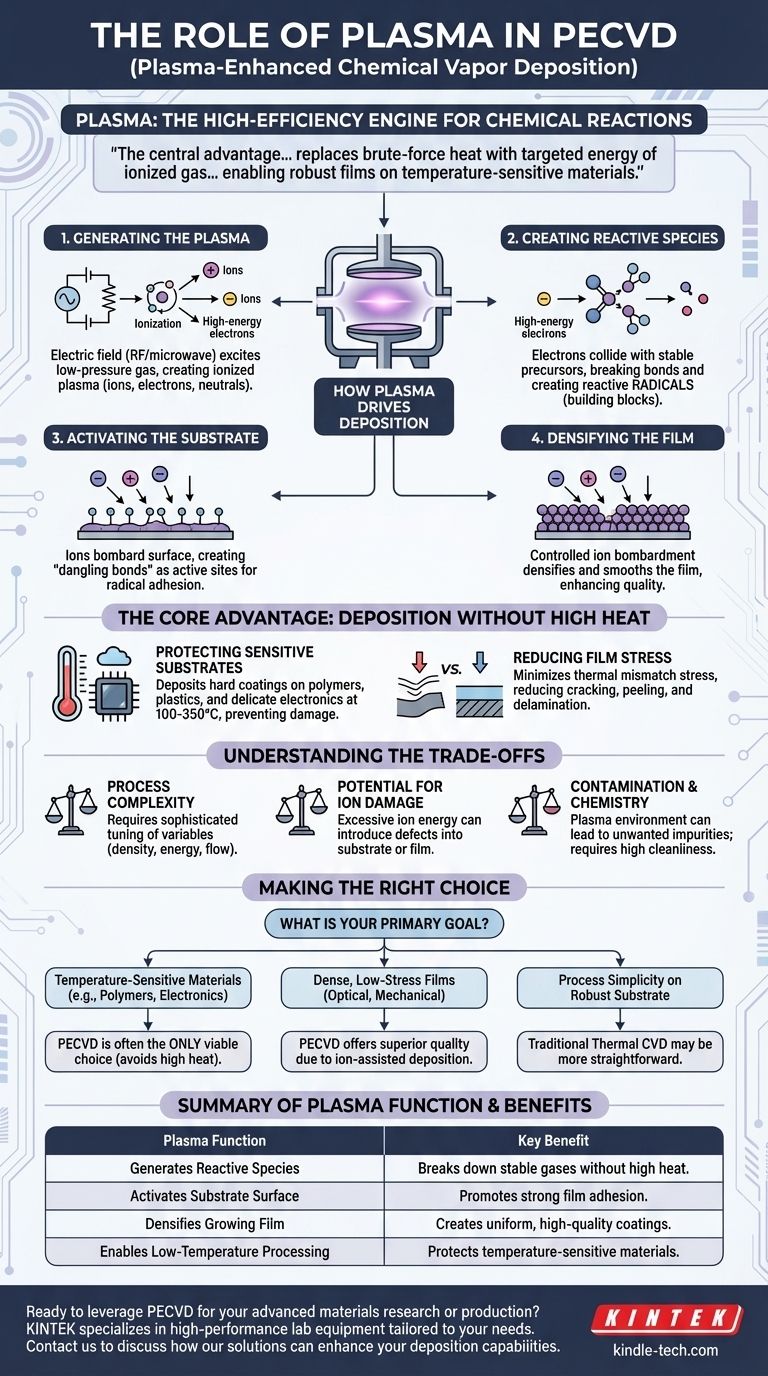

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le rôle principal du plasma est de fournir l'énergie nécessaire pour décomposer les gaz précurseurs stables en espèces chimiques réactives. Cela permet le dépôt de couches minces de haute qualité à des températures significativement plus basses que celles possibles avec des méthodes purement thermiques, ce qui en fait un processus indispensable pour la science des matériaux et la fabrication modernes.

L'avantage central de l'utilisation du plasma est qu'il remplace l'énergie brute de la chaleur élevée par l'énergie ciblée du gaz ionisé. Ce changement fondamental permet la création de films robustes et fortement liés sur des matériaux qui ne pourraient jamais supporter les températures des processus de dépôt traditionnels.

Comment le plasma pilote le processus de dépôt

Pour comprendre le PECVD, vous devez d'abord comprendre comment le plasma agit comme un moteur très efficace pour les réactions chimiques. Ce n'est pas seulement une source de chaleur ; c'est un environnement complexe qui prépare activement les gaz et la surface cible pour le dépôt.

Génération du plasma

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz partiellement ionisé contenant un mélange d'atomes neutres, d'ions chargés positivement et d'électrons libres de haute énergie.

Dans les systèmes PECVD, cet état est créé non pas par une chaleur extrême, mais en appliquant un champ électrique puissant — généralement à partir d'une source de radiofréquence (RF) ou de micro-ondes — à un gaz à basse pression. Cette énergie électrique excite le gaz, arrachant des électrons aux atomes et créant l'environnement plasmatique énergétique.

Création d'espèces réactives

Les électrons libres au sein du plasma sont les véritables moteurs du processus. Accélérés par le champ électrique, ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseur stables introduites dans la chambre.

Ces collisions ont suffisamment d'énergie pour rompre des liaisons chimiques fortes, créant des fragments moléculaires hautement réactifs appelés radicaux. Ces radicaux sont les éléments constitutifs essentiels de la couche mince et sont beaucoup plus susceptibles de réagir et de se lier à une surface que leurs molécules parentes stables.

Activation de la surface du substrat

Simultanément, les ions plus lourds du plasma sont attirés vers le substrat. Ce bombardement ionique est un effet secondaire critique.

Lorsque les ions frappent la surface, ils transfèrent de l'énergie, créant des "liaisons pendantes" — des sites de liaison inoccupés qui sont chimiquement actifs. Ces sites activés agissent comme des ancres parfaites pour les radicaux entrants, favorisant une forte adhérence et la croissance initiale du film.

Densification de la couche en croissance

Ce bombardement ionique contrôlé se poursuit à mesure que le film croît. Il aide à compacter physiquement le matériau en dépôt et peut même graver les atomes faiblement liés ou les sous-produits indésirables. Le résultat est un film plus dense, plus uniforme et de meilleure qualité que ce qui pourrait être obtenu sans cet effet.

L'avantage principal : le dépôt sans chaleur élevée

La capacité à créer des espèces réactives sans températures élevées est la caractéristique distinctive du PECVD et la raison de son utilisation généralisée.

Protection des substrats sensibles

De nombreuses applications avancées nécessitent le dépôt de films sur des matériaux sensibles à la température. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués avec des circuits intégrés délicats.

Le PECVD permet le dépôt de revêtements durs et protecteurs comme le nitrure de silicium ou le dioxyde de silicium à des températures aussi basses que 100-350°C, une plage qui prévient les dommages ou la dégradation du substrat sous-jacent.

Réduction des contraintes intrinsèques du film

Les processus à haute température impliquent une dilatation et une contraction significatives lorsque le substrat et le film refroidissent. Cette inadéquation crée d'énormes contraintes mécaniques, qui peuvent provoquer la fissuration, le décollement ou le délaminage du film.

En opérant à des températures plus basses, le PECVD minimise cette contrainte thermique, ce qui conduit à des films mécaniquement plus stables et fiables.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses complexités inhérentes.

Complexité du processus

Un système PECVD implique plus de variables qu'un simple processus thermique. Le contrôle de la densité du plasma, de l'énergie ionique, du débit de gaz et de la puissance électrique nécessite un équipement sophistiqué et un réglage précis du processus pour obtenir des résultats reproductibles.

Potentiel de dommages ioniques

Le même bombardement ionique qui densifie le film peut également causer des dommages s'il n'est pas correctement contrôlé. Une énergie ionique excessivement élevée peut introduire des défauts dans le substrat ou le film en croissance, ce qui est une préoccupation critique dans les applications électroniques sensibles.

Contamination et chimie

L'environnement plasmatique est chimiquement complexe. Des réactions indésirables peuvent parfois se produire, introduisant potentiellement des impuretés dans le film. La chambre elle-même doit également être maintenue impeccablement propre pour éviter de contaminer le processus.

Faire le bon choix pour votre objectif

Comprendre le rôle du plasma vous permet de déterminer si le PECVD est l'outil approprié pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température (comme les polymères ou l'électronique) : Le PECVD est souvent le seul choix viable, car il évite la chaleur élevée destructrice des autres méthodes.

- Si votre objectif principal est de créer des films denses et à faible contrainte pour des applications optiques ou mécaniques : Le dépôt assisté par ions en PECVD produit une qualité de film et une adhérence supérieures par rapport à de nombreuses alternatives à basse température.

- Si votre objectif principal est la simplicité du processus sur un substrat thermiquement robuste : Un processus CVD thermique traditionnel peut être une solution plus simple et plus rentable, en supposant que les températures élevées sont acceptables.

En fin de compte, l'utilisation du plasma dans le dépôt consiste à utiliser une énergie contrôlée pour obtenir des propriétés matérielles qui seraient autrement impossibles.

Tableau récapitulatif :

| Fonction du plasma | Avantage clé |

|---|---|

| Génère des espèces réactives | Décompose les gaz stables sans chaleur élevée |

| Active la surface du substrat | Favorise une forte adhérence du film |

| Densifie la couche en croissance | Crée des revêtements uniformes et de haute qualité |

| Permet le traitement à basse température | Protège les matériaux sensibles à la température |

Prêt à tirer parti du PECVD pour votre recherche ou production de matériaux avancés ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute performance adaptés aux besoins uniques de votre laboratoire. Notre expertise dans les processus assistés par plasma peut vous aider à obtenir des résultats de couches minces supérieurs, même sur les substrats les plus sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de dépôt et stimuler vos innovations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt