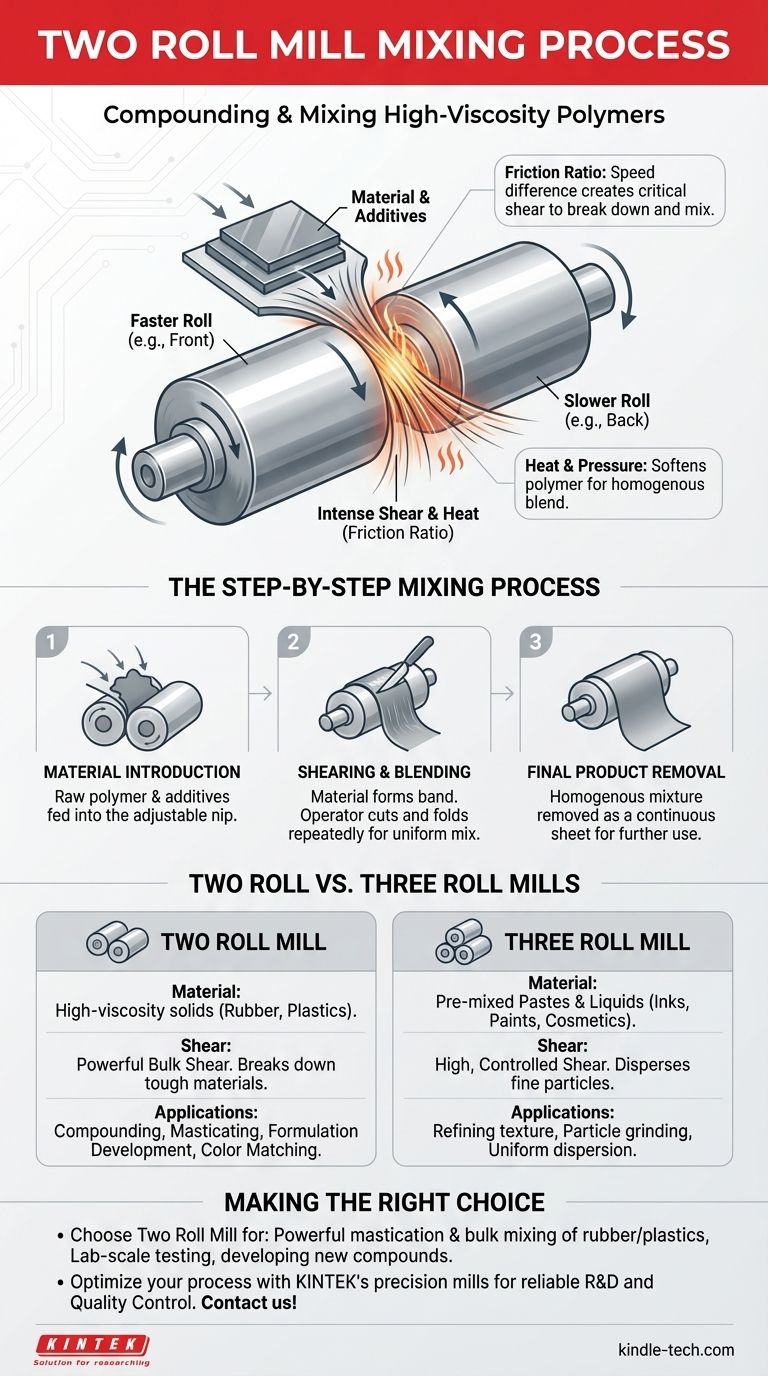

À la base, le processus de mélange par calandre à deux rouleaux est une méthode utilisée pour compounder, mélanger ou décomposer des polymères comme le caoutchouc et les plastiques. Il fonctionne en faisant passer le matériau à travers l'espace entre deux rouleaux horizontaux contrarotatifs, le soumettant à une pression et des forces de cisaillement intenses pour obtenir un mélange homogène.

L'efficacité d'une calandre à deux rouleaux repose sur un principe appelé rapport de friction – la différence de vitesse entre les deux rouleaux. C'est cette différence de vitesse qui génère l'action de cisaillement critique nécessaire pour décomposer et mélanger intimement les matériaux à haute viscosité.

Comment une calandre à deux rouleaux réalise le mélange

Pour comprendre le processus, nous devons d'abord examiner sa mécanique fondamentale. La conception est simple, mais les forces qu'elle génère sont puissantes et précises.

Les composants essentiels : Rouleaux et nip

Une calandre à deux rouleaux est constituée de deux cylindres métalliques creux et durables positionnés horizontalement. Ces rouleaux tournent l'un vers l'autre.

L'espace réglable entre ces deux rouleaux est le paramètre le plus critique, connu sous le nom de nip. En contrôlant la taille du nip, un opérateur dicte la quantité de pression appliquée au matériau.

Le principe du cisaillement : Rapport de friction

Les rouleaux ne tournent pas à la même vitesse. Cette différence de vitesse intentionnelle est appelée le rapport de friction.

Lorsque le matériau est aspiré dans le nip, le rouleau le plus rapide le tire vers l'avant tandis que le rouleau plus lent offre une résistance. Cette action crée une force de cisaillement intense, déchirant et étalant efficacement les couches de matériau les unes contre les autres, ce qui est essentiel pour décomposer les chaînes de polymères et disperser les additifs.

Le rôle de la chaleur et de la pression

Le travail mécanique de cisaillement et de compression génère une chaleur importante. Cette chaleur aide à ramollir, ou mastiquer, le polymère, le rendant plus malléable et réceptif au mélange avec d'autres ingrédients comme les pigments, les charges ou les agents de vulcanisation.

Le processus de mélange étape par étape

La technique de l'opérateur est cruciale pour obtenir un mélange uniforme. Le processus est à la fois une science et un art.

Introduction du matériau

Le polymère brut, souvent sous forme de dalle solide ou de granulés, est introduit dans le nip avec les additifs. Les puissants rouleaux commencent immédiatement à tirer le matériau à travers l'espace.

Cisaillement et mélange

Après être passé à travers le nip, le matériau ramolli a tendance à adhérer et à former une bande continue autour du rouleau le plus rapide.

L'opérateur utilise ensuite une lame pour couper cette bande et la replier dans le nip. Ce processus de coupe, de pliage et de réintroduction du matériau est répété en continu pour garantir que toutes les parties du lot sont traitées uniformément et qu'un mélange homogène est obtenu.

Retrait du produit final

Une fois le mélange terminé, le matériau est généralement coupé du rouleau en une feuille continue. Cette feuille finale peut ensuite être utilisée pour un traitement ultérieur, tel que le moulage, ou pour des tests de contrôle qualité.

Comprendre les compromis : Calandres à deux rouleaux vs. à trois rouleaux

Bien que leurs noms soient similaires, les calandres à deux rouleaux et à trois rouleaux sont conçues pour des tâches et des matériaux fondamentalement différents.

Type de matériau et viscosité

Les calandres à deux rouleaux excellent dans le traitement des solides à très haute viscosité. Elles sont la norme pour la mastication du caoutchouc brut et son compoundage avec des charges de renforcement, un processus qui nécessite une force immense pour décomposer et mélanger.

Les calandres à trois rouleaux, en revanche, sont utilisées pour disperser de fines particules solides dans un liquide ou une pâte déjà prémélangée. Elles ne sont pas conçues pour décomposer des solides résistants, mais pour affiner la texture de liquides visqueux comme les encres, les peintures, les cosmétiques et le chocolat.

La nature du cisaillement

Une calandre à deux rouleaux fournit un puissant cisaillement en masse conçu pour décomposer et homogénéiser de grandes quantités de matériau résistant.

Une calandre à trois rouleaux utilise des espaces progressivement plus petits et des vitesses de rouleaux croissantes pour créer un cisaillement exceptionnellement élevé et contrôlé. Cette action broie finement les particules et assure une dispersion lisse et uniforme dans une base liquide, mesurée en microns.

Applications courantes

La calandre à deux rouleaux est un outil essentiel dans les industries du caoutchouc et des plastiques pour le développement de formulations, l'appariement des couleurs et le contrôle qualité.

La calandre à trois rouleaux est essentielle dans les industries où la texture du produit final est critique, comme la fabrication d'encres d'impression de haute qualité, de produits pharmaceutiques et de cosmétiques.

Faire le bon choix pour votre application

Le choix de la bonne calandre est entièrement déterminé par votre matériau de départ et le produit final souhaité.

- Si votre objectif principal est de compounder des polymères bruts comme le caoutchouc ou les plastiques : La calandre à deux rouleaux est le choix standard pour ses puissantes capacités de mastication et de mélange en masse.

- Si votre objectif principal est de disperser de fines particules dans un liquide ou une pâte visqueuse : La calandre à trois rouleaux offre le contrôle supérieur et le cisaillement élevé nécessaires pour obtenir un produit final homogène et finement broyé.

- Si votre objectif principal est le test de matériaux à l'échelle du laboratoire et la formulation de polymères : La calandre à deux rouleaux est un outil indispensable pour le contrôle qualité et le développement de nouveaux composés à partir de matières premières.

Comprendre ces principes mécaniques fondamentaux vous permet de sélectionner l'outil précis pour vos besoins de traitement des matériaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Compoundage, mastication et mélange de polymères à haute viscosité (caoutchouc, plastiques). |

| Principe fondamental | Le rapport de friction (vitesse différentielle des rouleaux) génère des forces de cisaillement intenses. |

| Composant clé | Nip réglable (écart) entre deux rouleaux contrarotatifs. |

| Idéal pour | Tests en laboratoire, développement de formulations et contrôle qualité. |

Prêt à optimiser vos processus de compoundage et de mélange de polymères ? Les calandres à deux rouleaux de KINTEK sont conçues pour la précision et la durabilité, offrant l'action de cisaillement élevée essentielle pour développer et tester le caoutchouc, le plastique et d'autres composés polymères dans votre laboratoire. Notre équipement garantit des lots homogènes et cohérents pour des résultats fiables en R&D et en contrôle qualité. Contactez nos experts dès aujourd'hui pour trouver la calandre parfaite pour votre application !

Guide Visuel

Produits associés

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Broyer horizontal simple de laboratoire

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Quels sont les avantages d'un mélangeur à deux rouleaux ? Obtenez un mélange de polymères et un contrôle qualité supérieurs

- Qu'est-ce qu'un mélangeur à deux rouleaux pour le compoundage du caoutchouc ? Un outil fondamental pour le traitement des polymères

- Qu'est-ce qu'un laminoir à deux cylindres ? Maîtriser le mélange et le test précis des matériaux

- À quoi sert un mélangeur de caoutchouc ? Transformer le caoutchouc brut en composés haute performance

- Que signifie un laminoir à deux cylindres ? Un guide sur le traitement des matériaux de base