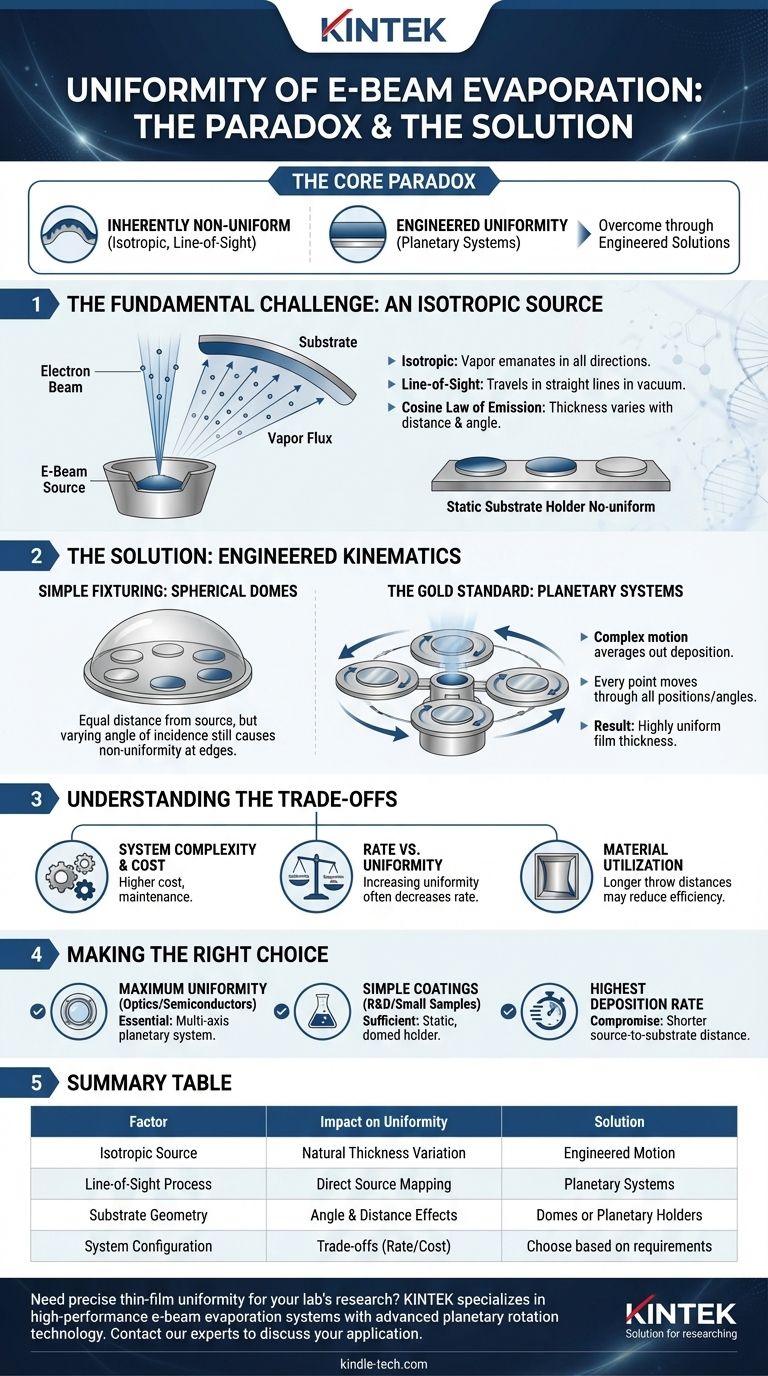

À la base, l'uniformité de l'évaporation par faisceau d'électrons présente un paradoxe. La physique fondamentale du processus crée un revêtement intrinsèquement non uniforme, mais avec une conception de système appropriée, il est capable de produire des films avec une excellente uniformité. La tendance naturelle est que le matériau se dépose plus épais sur les surfaces directement au-dessus de la source d'évaporation et plus mince sur les surfaces inclinées.

Le défi central de l'évaporation par faisceau d'électrons est qu'il s'agit d'un processus isotrope, à ligne de mire, un peu comme une ampoule nue éclairant une pièce. Cependant, ce défi est surmonté grâce à des solutions d'ingénierie — spécifiquement des systèmes de rotation planétaire — qui moyennent le dépôt pour obtenir une uniformité élevée.

Le défi fondamental : une source isotrope

L'évaporation par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) où un faisceau d'électrons à haute énergie chauffe un matériau source dans un creuset, provoquant son évaporation. Cette vapeur traverse ensuite le vide et se condense sur un substrat refroidi, formant un film mince.

Ce que signifie « isotrope » pour le dépôt

Le processus d'évaporation est isotrope, ce qui signifie que les atomes vaporisés émanent de la source dans toutes les directions. Imaginez la source comme un point émettant des particules dans un large cône.

Cela crée une variation naturelle de l'épaisseur du film. Un substrat placé directement au-dessus de la source reçoit le flux de matériau le plus élevé, tandis qu'un substrat décalé sur le côté reçoit beaucoup moins.

L'impact de la géométrie source-substrat

Le taux de dépôt en tout point d'un substrat est régi par la distance par rapport à la source et l'angle d'incidence. Ceci est souvent décrit par la loi du cosinus d'émission.

Les substrats ou les parties d'un substrat qui sont plus éloignés ou à un angle plus prononcé par rapport à la source recevront intrinsèquement un revêtement plus mince. C'est la principale raison pour laquelle les supports de substrat statiques simples entraînent une mauvaise uniformité sur de grandes surfaces.

Un processus à « ligne de mire »

L'évaporation par faisceau d'électrons fonctionne sous vide poussé, ce qui signifie que les atomes évaporés voyagent en ligne droite jusqu'à ce qu'ils touchent une surface. Il y a très peu de diffusion de gaz pour randomiser leur direction.

Cette caractéristique de « ligne de mire » est bénéfique pour créer des films denses et pour une technique appelée structuration par décollage (lift-off), mais elle aggrave le problème d'uniformité. Toute variation dans l'émission de la source est directement reportée sur les substrats.

La solution : la cinématique conçue par l'ingénieur

Pour résoudre le non-uniformité inhérente, les concepteurs de systèmes ne modifient pas la physique de l'évaporation ; ils modifient la position des substrats pendant le processus.

Fixation simple : dômes sphériques

Une méthode de base pour améliorer l'uniformité consiste à monter les substrats sur un dôme sphérique ou une « calotte ». Cela garantit que chaque substrat est à égale distance du matériau source.

Bien que cela aide, cela ne résout pas le problème de l'angle d'incidence. Les substrats situés au bord du dôme sont toujours à un angle plus aigu par rapport au flux de vapeur et seront revêtus plus finement que ceux du centre.

L'étalon-or : les systèmes planétaires

La solution la plus efficace est un support de substrat planétaire. Dans cette configuration, des plaquettes ou des substrats individuels sont montés sur des plaques rotatives plus petites (les « planètes »). Ces planètes, à leur tour, tournent autour de la source d'évaporation centrale (le « soleil »).

Ce mouvement complexe garantit que chaque point sur chaque substrat est systématiquement déplacé à travers toutes les positions et tous les angles possibles par rapport à la source. Les zones à taux de dépôt élevé et les zones à taux de dépôt faible sont moyennées sur toute la surface. Le résultat est une épaisseur de film très uniforme sur un ou plusieurs substrats.

Comprendre les compromis

L'obtention d'une uniformité élevée avec l'évaporation par faisceau d'électrons n'est pas sans coûts ni considérations. C'est une solution d'ingénierie avec des conséquences directes.

Complexité et coût du système

Les systèmes planétaires impliquent des composants mécaniques complexes, y compris des engrenages et des traversées rotatives, qui doivent fonctionner sans faille dans un environnement de vide poussé. Cela ajoute un coût, une complexité et des exigences de maintenance importants au système de dépôt.

Taux par rapport à l'uniformité

Pour un système planétaire donné, l'uniformité peut souvent être encore améliorée en augmentant la distance entre la source et les substrats. Cependant, cela diminue également le taux de dépôt, car moins d'atomes par seconde atteindront les substrats. Ce compromis entre le débit et l'uniformité est un paramètre de processus critique.

Utilisation des matériaux

Bien que l'évaporation par faisceau d'électrons soit généralement efficace, l'optimisation de l'uniformité avec de longues distances focales peut réduire l'utilisation globale des matériaux, car une plus grande partie du matériau évaporé recouvre les parois de la chambre au lieu des substrats.

Faire le bon choix pour votre objectif

Votre exigence d'uniformité est le facteur le plus important pour déterminer la configuration du système nécessaire.

- Si votre objectif principal est une uniformité maximale pour l'optique ou les semi-conducteurs exigeants : Un système avec un support de substrat planétaire multi-axes est essentiel pour moyenner les variations de dépôt.

- Si votre objectif principal est des revêtements simples sur de petits échantillons ou pour la R&D : Un support statique et bombé peut être une solution suffisante et beaucoup plus rentable pour vos besoins.

- Si votre objectif principal est le taux de dépôt le plus élevé possible : Vous devez accepter un compromis sur l'uniformité, ce qui peut être réalisé en utilisant une distance source-substrat plus courte.

En fin de compte, comprendre que l'uniformité dans l'évaporation par faisceau d'électrons est une propriété conçue par l'ingénieur, et non une propriété inhérente, vous permet de choisir le bon outil pour votre objectif spécifique.

Tableau récapitulatif :

| Facteur | Impact sur l'uniformité | Solution |

|---|---|---|

| Source isotrope | Crée une variation d'épaisseur naturelle | Mouvement du substrat conçu par l'ingénieur |

| Processus à ligne de mire | Projette directement la variation de la source sur le substrat | Systèmes de rotation planétaire |

| Géométrie du substrat | L'angle et la distance par rapport à la source affectent l'épaisseur | Dômes sphériques ou supports planétaires |

| Configuration du système | Compromis entre taux, uniformité et coût | Choisir en fonction des exigences de l'application |

Vous devez obtenir une uniformité de couche mince précise pour l'optique ou la recherche en semi-conducteurs de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation par faisceau d'électrons dotés d'une technologie avancée de rotation planétaire. Nos solutions sont conçues pour vous aider à surmonter les défis de dépôt inhérents et à atteindre l'uniformité exigeante que votre travail requiert. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le système adapté à vos objectifs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications