À la base, le dépôt chimique en phase vapeur (CVD) est utilisé pour créer des films solides et des revêtements exceptionnellement minces et haute performance sur un substrat. Ce processus est essentiel dans de nombreux domaines de fabrication avancés, y compris l'électronique pour la production de dispositifs semi-conducteurs, l'industrie lourde pour la création de revêtements d'outils résistants à l'usure, et l'énergie pour la fabrication de cellules solaires à couches minces. En déposant des matériaux couche par couche atomique, le CVD améliore fondamentalement les propriétés d'un matériau de base.

L'objectif central du dépôt chimique en phase vapeur est d'ingénierie la surface d'un matériau au niveau moléculaire. Il ne s'agit pas seulement d'appliquer une couche ; il s'agit de construire une nouvelle surface fonctionnelle avec des propriétés spécifiques comme la conductivité électrique, la dureté ou la résistance à la corrosion que le matériau d'origine ne possède pas.

Que fait réellement le dépôt chimique en phase vapeur ?

Construction de films à partir de gaz

Le dépôt chimique en phase vapeur est un processus où un substrat (l'objet à revêtir) est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux un dépôt solide du matériau désiré.

Cette méthode permet la création de revêtements d'une épaisseur et d'une uniformité extrêmement précises.

Amélioration des propriétés des matériaux

L'objectif principal du CVD n'est pas seulement de revêtir un objet, mais de donner à sa surface des caractéristiques entièrement nouvelles. Les films déposés sont conçus pour des fonctions spécifiques.

Cela pourrait signifier l'ajout d'une résistance à la corrosion à une pièce métallique, la création d'une couche semi-conductrice sur une tranche de silicium, ou l'application d'un revêtement résistant à l'abrasion sur un outil de coupe.

Polyvalence inégalée

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris divers métaux, céramiques et semi-conducteurs.

Cette polyvalence s'étend aux substrats revêtus, qui peuvent inclure des métaux, du verre, des céramiques et d'autres matériaux capables de résister aux températures du processus.

Où le CVD est-il essentiel ?

Électronique et semi-conducteurs

L'industrie électronique moderne est construite sur le CVD. C'est la méthode de prédilection pour déposer les multiples films minces nécessaires à la fabrication de circuits intégrés, de processeurs et de puces mémoire.

Il est également utilisé pour la croissance de matériaux avancés comme les nanotubes de carbone et les nanofils de nitrure de gallium (GaN), qui sont essentiels pour les dispositifs électroniques et optoélectroniques de nouvelle génération.

Outils et composants haute performance

Dans les environnements industriels, le CVD est utilisé pour appliquer des revêtements durs et durables sur les outils de coupe, les forets et les pièces de machines.

Ces revêtements réduisent considérablement l'usure et la corrosion, prolongeant la durée de vie et les performances des outils utilisés dans des environnements très sollicités comme la fabrication automobile et aérospatiale.

Énergie et optique

La production de cellules solaires à couches minces repose sur le CVD pour déposer les matériaux photovoltaïques qui convertissent la lumière du soleil en électricité.

Au-delà du solaire, il est utilisé pour créer des revêtements optiques spécialisés pour les lentilles, les affichages holographiques et d'autres composants où la gestion de la lumière est essentielle.

Reconnaître les compromis pratiques

Exigence de contrôle précis

Le CVD n'est pas un processus simple. L'obtention d'un film uniforme et de haute qualité nécessite un contrôle précis de la température, de la pression, des débits de gaz et de la chimie de la chambre.

Cette complexité signifie qu'un niveau de compétence élevé et un équipement sophistiqué sont nécessaires pour des résultats réussis et reproductibles.

Environnements à haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques nécessaires à la surface du substrat.

Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas être capables de supporter la chaleur sans se déformer ou fondre.

Gestion des produits chimiques précurseurs

Le "chimique" dans CVD fait référence aux gaz précurseurs, qui peuvent être coûteux, toxiques ou corrosifs.

La manipulation, le stockage et l'élimination appropriés de ces produits chimiques sont des considérations de sécurité et opérationnelles critiques qui augmentent le coût et la complexité globaux du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD est motivée par le besoin d'une propriété de surface spécifique et haute performance qui ne peut être obtenue par d'autres moyens.

- Si votre objectif principal est de produire des films semi-conducteurs de la plus haute pureté : Le CVD est la norme de l'industrie pour créer les couches fondamentales de la microélectronique avec un contrôle inégalé.

- Si votre objectif principal est d'ajouter une durabilité extrême aux composants industriels : Le CVD fournit un revêtement robuste, chimiquement lié, idéal pour protéger les outils et les pièces dans des environnements difficiles.

- Si votre objectif principal est de revêtir uniformément des géométries complexes sans visibilité directe : La nature gazeuse du CVD lui permet de déposer des films impeccables sur des surfaces complexes que d'autres méthodes ne peuvent atteindre.

En fin de compte, le dépôt chimique en phase vapeur est le processus définitif lorsque vous devez améliorer fondamentalement la surface d'un matériau avec un film mince parfaitement uniforme et haute performance.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Utilisation principale | Création de films minces et de revêtements haute performance sur un substrat. |

| Industries clés | Semi-conducteurs, outils industriels, énergie (solaire), optique. |

| Matériaux clés | Métaux, céramiques, semi-conducteurs (par exemple, silicium, nitrure de gallium). |

| Avantages clés | Uniformité exceptionnelle, contrôle précis de l'épaisseur, capacité à revêtir des géométries complexes. |

| Considérations principales | Nécessite des températures élevées, un contrôle précis du processus et des produits chimiques précurseurs spécialisés. |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ou votre ligne de production ?

Le dépôt chimique en phase vapeur est une technique puissante pour créer les films minces précis et durables requis pour les applications avancées dans les semi-conducteurs, les outils industriels et la technologie énergétique. Choisir le bon équipement est essentiel pour le succès.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes CVD adaptés à vos objectifs spécifiques de recherche et de production. Notre expertise aide les laboratoires et les fabricants à obtenir des résultats supérieurs avec des processus de revêtement fiables et efficaces.

Discutons de la manière dont une solution CVD de KINTEK peut améliorer les propriétés de vos matériaux. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

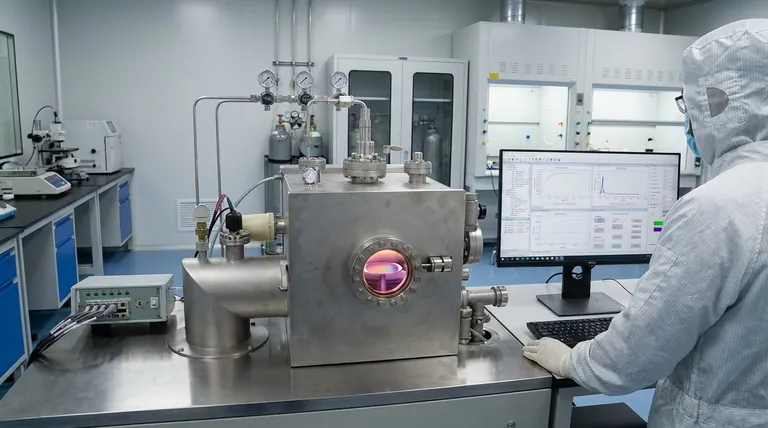

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt