Dans la fabrication des semi-conducteurs, le traitement thermique est la pratique consistant à utiliser une chaleur contrôlée avec précision pour modifier intentionnellement les propriétés physiques et chimiques d'une plaquette de silicium. Ces processus ne consistent pas simplement à réchauffer le matériau ; ce sont des étapes fondamentales à haute énergie qui activent les matériaux, réparent les structures cristallines et font croître ou déposent des couches essentielles, transformant un simple disque de silicium en un circuit intégré complexe.

L'objectif principal du traitement thermique est de fournir l'énergie nécessaire — le « budget thermique » — pour provoquer des changements atomiques spécifiques. Le défi central est de réaliser ces changements souhaités sans provoquer d'effets secondaires indésirables, comme la diffusion des matériaux, ce qui devient plus critique à mesure que les transistors rétrécissent.

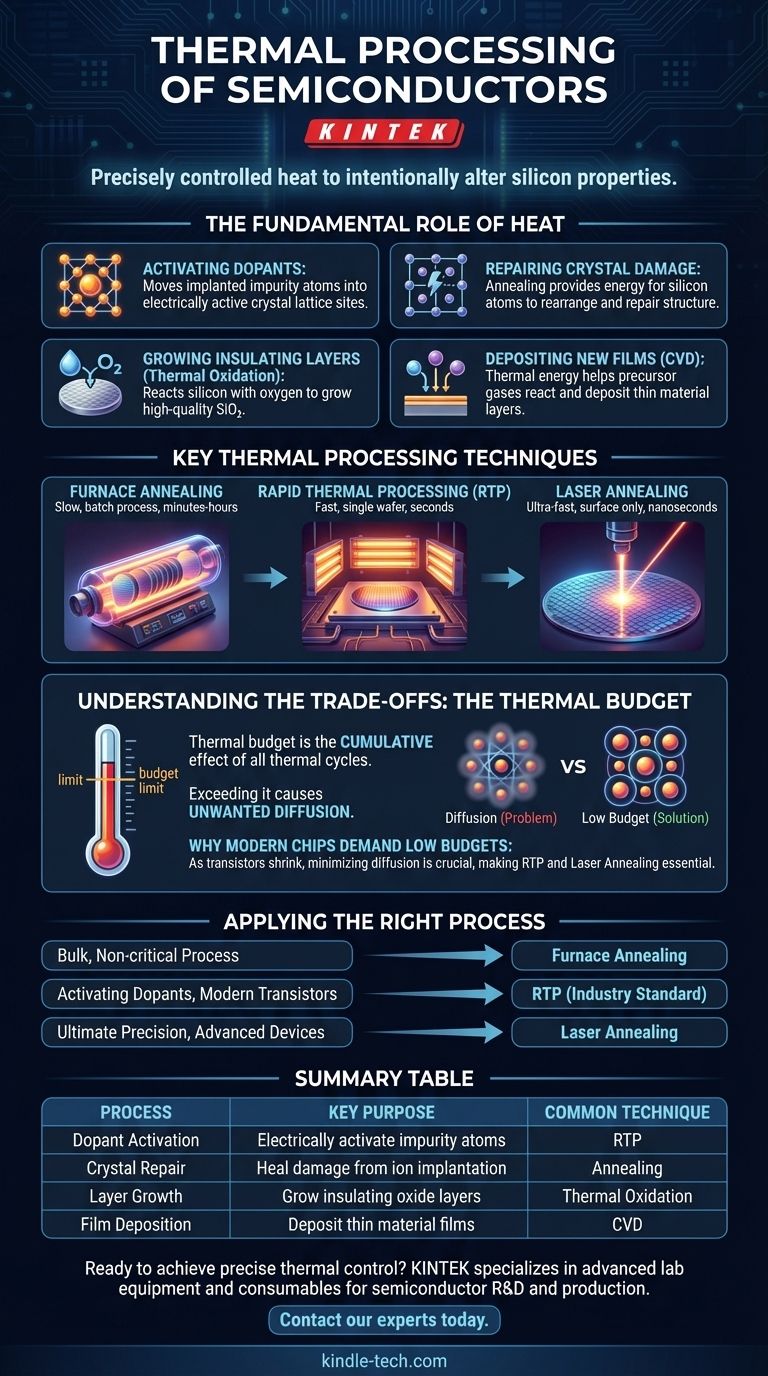

Le rôle fondamental de la chaleur dans la fabrication des puces

La chaleur est l'un des outils les plus puissants dans la fabrication des semi-conducteurs. À température ambiante, les atomes dans un cristal de silicium sont relativement stables. L'application d'énergie thermique permet aux ingénieurs de surmonter cette stabilité et de forcer des réactions spécifiques et souhaitables à se produire sur et à l'intérieur de la plaquette.

Activation des dopants

Pour contrôler le flux d'électricité, le silicium pur est « dopé » avec des atomes d'impuretés comme le bore ou le phosphore par un processus appelé implantation ionique. Cependant, ces atomes implantés ne sont initialement pas aux bons emplacements dans le réseau cristallin de silicium pour être électriquement actifs. Le traitement thermique fournit l'énergie nécessaire à ces atomes dopants pour qu'ils se déplacent vers les positions correctes du réseau, une étape critique connue sous le nom d'activation des dopants.

Réparation des dommages cristallins

Le processus d'implantation ionique est physiquement violent à l'échelle atomique. Il bombarde la plaquette avec des ions de haute énergie, ce qui endommage gravement la structure parfaite et ordonnée du cristal de silicium. Ces dommages doivent être réparés. Le recuit, un processus thermique clé, fournit l'énergie nécessaire aux atomes de silicium pour se réorganiser en leur structure cristalline d'origine, garantissant que les électrons peuvent circuler sans heurts.

Croissance des couches isolantes

L'un des composants les plus importants d'un transistor est l'oxyde de grille, une fine couche isolante parfaite. Celle-ci est généralement créée par oxydation thermique, où la plaquette de silicium est chauffée dans un environnement riche en oxygène. La chaleur provoque une réaction chimique entre le silicium et l'oxygène pour faire croître une couche de dioxyde de silicium (SiO₂) de très haute qualité.

Dépôt de nouveaux films

De nombreuses autres couches de matériaux sont ajoutées à une puce lors de la fabrication. Dans des processus tels que le dépôt chimique en phase vapeur (CVD), l'énergie thermique est utilisée pour aider les gaz précurseurs à réagir et à déposer des films minces de matériaux isolants ou conducteurs sur la surface de la plaquette avec une grande précision.

Techniques clés de traitement thermique

Les différentes étapes de la fabrication des puces ont des exigences différentes en matière de température et de temps. Par conséquent, plusieurs méthodes distinctes ont été développées pour gérer l'application de la chaleur.

Recuit en four

C'est la méthode traditionnelle, où un lot de 25 à 200 plaquettes est chargé dans un tube de quartz et chauffé lentement dans un four. Bien qu'elle soit efficace pour traiter de nombreuses plaquettes à la fois, les cycles de chauffage et de refroidissement sont très lents (minutes à heures). Cela la rend adaptée aux étapes non critiques comme la croissance initiale de l'oxyde, mais problématique pour les dispositifs avancés.

Traitement thermique rapide (RTP)

Le RTP est la technique dominante pour la fabrication moderne de semi-conducteurs. Une seule plaquette est chauffée très rapidement (en quelques secondes) à des températures extrêmement élevées à l'aide de lampes à haute intensité. En contrôlant précisément la chaleur pendant une très courte durée, le RTP peut réaliser l'activation et la réparation des dommages nécessaires sans les effets secondaires négatifs d'une exposition prolongée à la chaleur.

Recuit laser

Pour les puces les plus avancées, même la durée de quelques secondes du RTP peut être trop longue. Le recuit laser offre une solution encore plus précise en utilisant un laser pour chauffer uniquement les quelques nanomètres supérieurs de la surface de la plaquette. Cela délivre l'énergie requise exactement là où elle est nécessaire sans perturber les structures délicates en dessous.

Comprendre les compromis : le budget thermique

Le principal défi de tout traitement thermique est de gérer le budget thermique. Ce concept est essentiel pour comprendre pourquoi des techniques modernes comme le RTP ont été développées.

Qu'est-ce que le budget thermique ?

Le budget thermique est l'effet cumulé de tous les cycles thermiques (température et durée) auxquels une plaquette est exposée pendant la fabrication. Chaque étape de chauffage « dépense » une partie de ce budget. Comme un budget financier, une fois qu'il est épuisé, vous ne pouvez pas le récupérer.

Le problème de la diffusion indésirable

La principale conséquence du dépassement du budget thermique est la diffusion. Lorsque les atomes dopants sont exposés à la chaleur trop longtemps, ils commencent à se déplacer ou à « diffuser » loin de leurs positions prévues. Ce flou des régions soigneusement définies peut ruiner les performances d'un transistor, provoquant des courts-circuits ou une défaillance du dispositif.

Pourquoi les puces modernes exigent-elles de faibles budgets thermiques

À mesure que les transistors rétrécissent à l'échelle nanométrique, les régions dopées sont placées incroyablement proches les unes des autres. Toute diffusion est catastrophique. L'objectif du traitement thermique moderne est d'introduire et de retirer la chaleur le plus rapidement possible — en réalisant l'activation et la réparation tout en minimisant la diffusion. C'est pourquoi le RTP et le recuit laser sont essentiels pour la fabrication des puces haute performance d'aujourd'hui.

Application du bon processus thermique

Choisir la bonne technique thermique revient à faire correspondre l'outil à l'exigence spécifique de l'étape de fabrication, le budget thermique étant la contrainte principale.

- Si votre objectif principal est un processus en vrac et non critique : Le recuit en four traditionnel est un choix rentable pour les étapes où le chauffage lent et la diffusion potentielle ne sont pas une préoccupation.

- Si votre objectif principal est d'activer les dopants dans les transistors modernes : Le traitement thermique rapide (RTP) est la norme de l'industrie, fournissant les températures élevées nécessaires pendant de courtes durées pour minimiser le budget thermique.

- Si votre objectif principal est une précision ultime sur les dispositifs les plus avancés : Le recuit laser offre un chauffage localisé et quasi instantané pour activer les couches superficielles sans affecter les structures complexes en dessous.

En fin de compte, le traitement thermique est l'art d'utiliser une énergie contrôlée pour obtenir une précision au niveau atomique sur une plaquette de silicium.

Tableau récapitulatif :

| Processus | Objectif principal | Technique courante |

|---|---|---|

| Activation des dopants | Activer électriquement les atomes d'impuretés | Traitement thermique rapide (RTP) |

| Réparation cristalline | Guérir les dommages dus à l'implantation ionique | Recuit |

| Croissance des couches | Faire croître des couches d'oxyde isolantes | Oxydation thermique |

| Dépôt de films | Déposer des films minces de matériaux | Dépôt chimique en phase vapeur (CVD) |

Prêt à obtenir un contrôle thermique précis dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables nécessaires à la R&D et à la production de semi-conducteurs. Nos solutions de traitement thermique vous aident à gérer le budget thermique critique pour les puces de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique