Essentiellement, la pulvérisation cathodique magnétron est un processus de fabrication de haute précision utilisé pour déposer des couches de matériau exceptionnellement minces sur une surface. Elle fonctionne comme un sablage microscopique, utilisant des ions gazeux énergisés dans le vide pour arracher des atomes d'un matériau source (la "cible") et revêtir uniformément un second objet (le "substrat"), créant ainsi une couche mince dense et de haute qualité. Cette technique est une pierre angulaire de la fabrication moderne pour des produits comme les semi-conducteurs, les lentilles optiques et les implants médicaux.

La valeur fondamentale de la pulvérisation cathodique magnétron ne réside pas seulement dans le revêtement d'une surface ; c'est une méthode d'ingénierie des matériaux au niveau atomique. Elle offre le contrôle précis nécessaire pour créer les films haute performance essentiels aux dispositifs électroniques et optiques avancés.

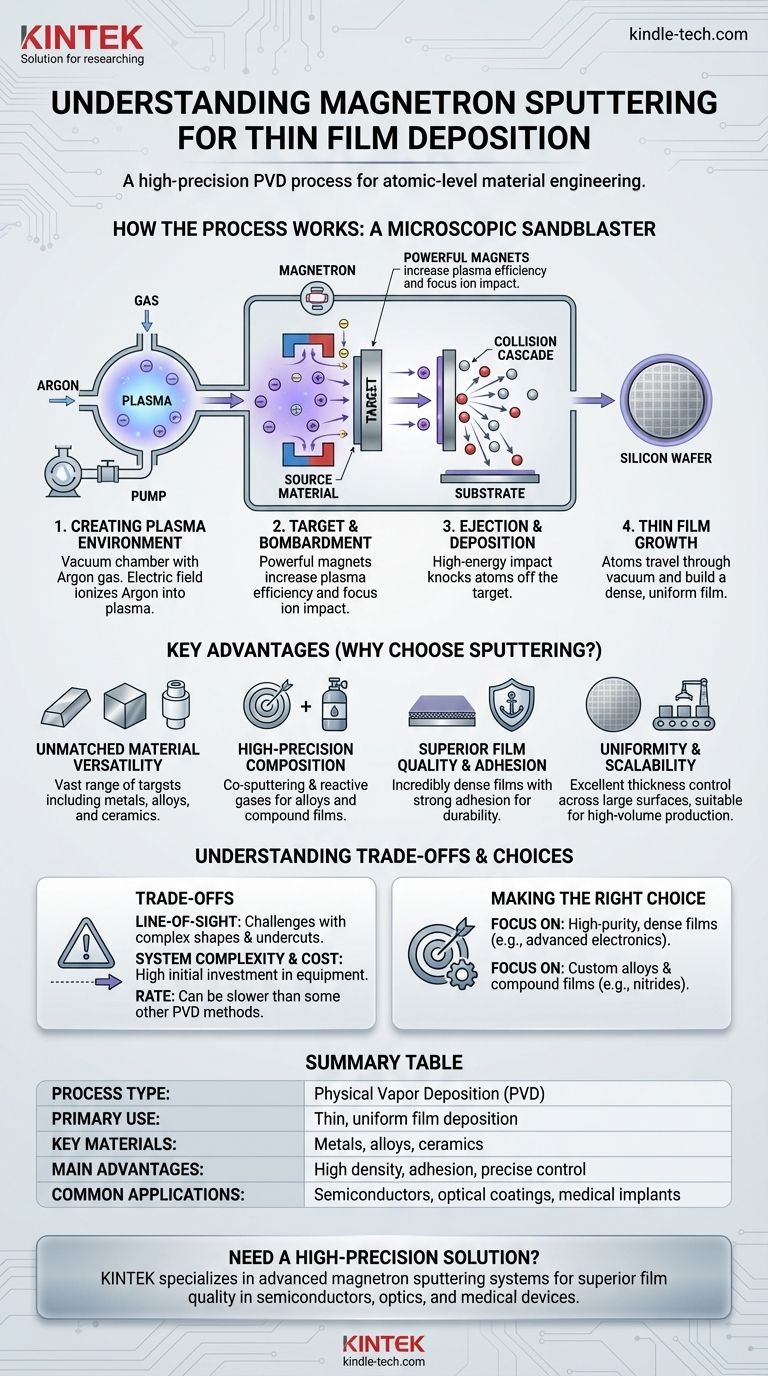

Comment fonctionne le processus de pulvérisation

La pulvérisation cathodique magnétron est une forme de dépôt physique en phase vapeur (PVD), ce qui signifie qu'elle transfère physiquement le matériau d'une source solide au substrat sans réaction chimique. Le processus se déroule dans une chambre à vide contrôlée.

Création de l'environnement plasma

Tout d'abord, une chambre à vide est pompée pour éliminer l'air et les autres contaminants. Une petite quantité de gaz noble, généralement de l'argon, est ensuite introduite dans la chambre.

La cible et le bombardement

Un puissant champ électrique est appliqué, ce qui énergise le gaz argon et arrache les électrons des atomes, créant un gaz ionisé lumineux connu sous le nom de plasma. Le composant "magnétron" utilise de puissants aimants derrière la cible pour piéger ces électrons, augmentant considérablement l'efficacité du plasma et concentrant le bombardement ionique sur le matériau cible.

Éjection et dépôt

Les ions gazeux chargés positivement du plasma sont accélérés vers la surface de la cible chargée négativement. Cet impact à haute énergie déloge physiquement, ou "pulvérise", les atomes du matériau cible, créant une "cascade de collisions".

Croissance de la couche mince

Ces atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat (tel qu'une tranche de silicium ou un panneau solaire), construisant progressivement une couche mince, dense et très uniforme, une couche atomique à la fois.

Principaux avantages de la pulvérisation cathodique magnétron

Les ingénieurs et les scientifiques choisissent cette méthode lorsque les propriétés du film final sont critiques. Le contrôle et la qualité qu'elle offre sont ses principaux avantages.

Polyvalence inégalée des matériaux

Une vaste gamme de matériaux peut être utilisée comme cibles, y compris les métaux purs, les alliages complexes et même les céramiques. Cela permet le dépôt de presque tout matériau inorganique.

Composition de haute précision

Plusieurs cibles peuvent être utilisées simultanément (co-pulvérisation) pour créer des films d'alliages spécifiques avec des compositions précises. De plus, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits pour former des films composés, tels que des nitrures et des oxydes, directement sur le substrat.

Qualité et adhérence supérieures du film

La pulvérisation produit des films incroyablement denses et adhérant très fortement au substrat. Ceci est essentiel pour la durabilité et la performance des microprocesseurs, des disques durs et des revêtements optiques.

Uniformité et évolutivité

Le processus permet une épaisseur de film exceptionnellement uniforme sur de grandes surfaces, ce qui est essentiel pour la production en série d'articles comme les tranches de silicium ou les CD. Les taux de dépôt élevés le rendent adapté à une production industrielle à grand volume et efficace.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas la seule méthode pour créer des couches minces, et il est essentiel de comprendre son contexte.

Un processus en ligne de mire

En tant que méthode de dépôt physique, la pulvérisation fonctionne généralement en "ligne de mire". Les atomes se déplacent en ligne relativement droite de la cible au substrat, ce qui peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles avec des tranchées profondes ou des contre-dépouilles.

Complexité et coût du système

Les systèmes de pulvérisation cathodique magnétron sont des équipements sophistiqués qui nécessitent un vide poussé, une électronique puissante et des contrôles précis. Cela rend l'investissement initial nettement plus élevé que les méthodes plus simples comme le dépôt chimique en bain ou le processus sol-gel.

Débit par rapport à d'autres méthodes

Bien que considérée comme une technique de dépôt à haut débit, elle peut être plus lente que d'autres méthodes PVD comme l'évaporation thermique pour certains matériaux. Le compromis est que la pulvérisation offre un contrôle bien plus grand sur la structure finale et les propriétés du film.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences du produit final, en équilibrant le coût, la qualité et les propriétés du matériau.

- Si votre objectif principal est d'obtenir des films denses de haute pureté pour l'électronique ou l'optique avancée : La pulvérisation cathodique magnétron est la norme industrielle en raison de son contrôle inégalé sur la qualité et l'uniformité du film.

- Si votre objectif principal est de créer des alliages personnalisés ou des films composés spécifiques (comme les nitrures) : Les capacités de co-pulvérisation et de gaz réactif de cette méthode en font le choix idéal.

- Si votre objectif principal est un revêtement simple et peu coûteux où la précision au niveau atomique n'est pas requise : Des techniques plus simples comme le dépôt chimique en bain peuvent être plus appropriées et plus rentables.

En fin de compte, la pulvérisation cathodique magnétron est la technologie habilitante qui fournit le contrôle au niveau atomique nécessaire pour construire les matériaux haute performance qui alimentent notre monde moderne.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de films minces et uniformes sur des substrats |

| Matériaux clés | Métaux, alliages, céramiques (par pulvérisation pure ou réactive) |

| Principaux avantages | Haute densité de film, forte adhérence, contrôle précis de la composition, évolutivité |

| Applications courantes | Semi-conducteurs, revêtements optiques, implants médicaux, panneaux solaires |

Besoin d'une solution de dépôt de couches minces de haute précision pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron, pour vous aider à obtenir une qualité de film supérieure pour les semi-conducteurs, l'optique et les dispositifs médicaux. Notre expertise vous assure d'obtenir la configuration adaptée pour des revêtements précis et uniformes, adaptés à vos besoins de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température