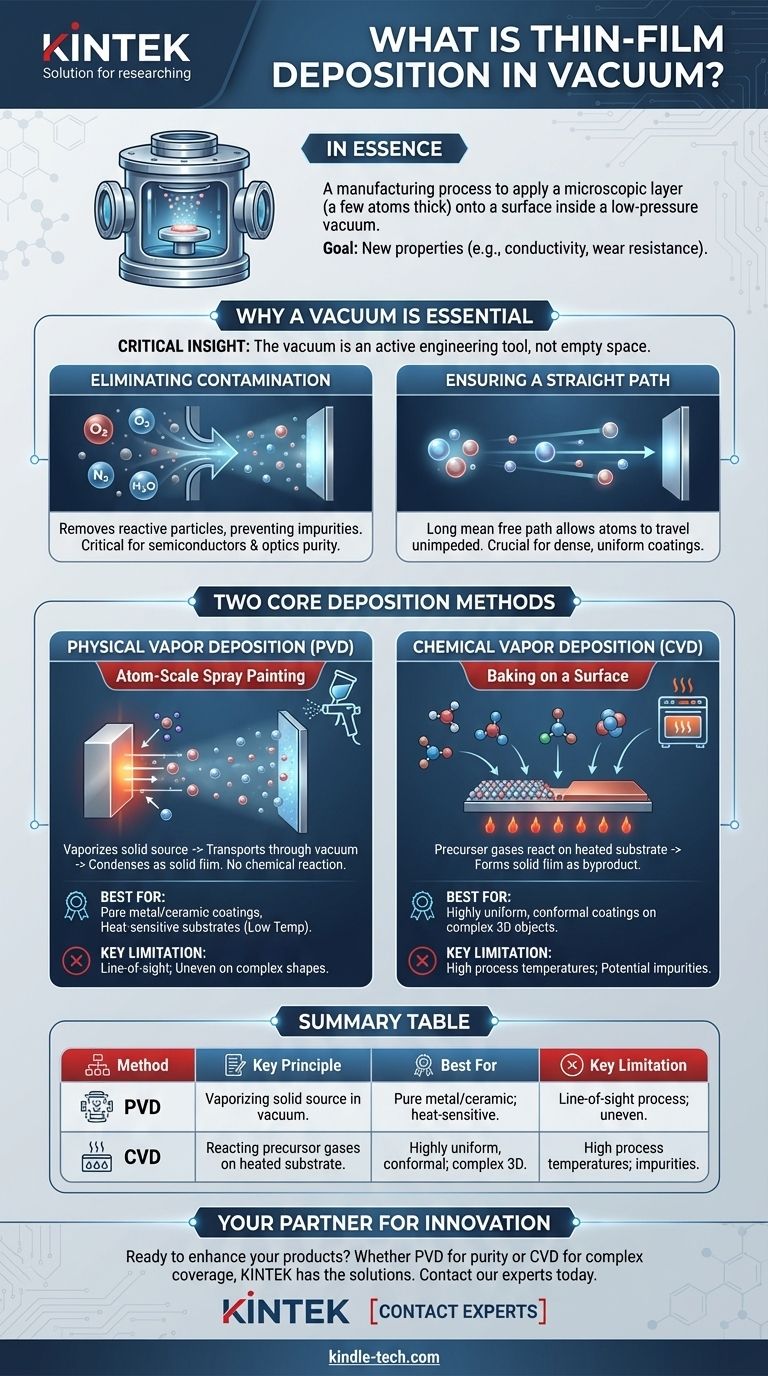

Essentiellement, le dépôt de couches minces sous vide est un processus de fabrication utilisé pour appliquer une couche microscopique de matériau, souvent épaisse de quelques atomes ou molécules seulement, sur une surface. Ceci est réalisé à l'intérieur d'une chambre à vide à basse pression afin de contrôler précisément les propriétés du film, telles que sa pureté, sa structure et son adhérence. L'objectif ultime est de conférer à la surface de nouvelles caractéristiques qu'elle ne possédait pas à l'origine, telles que la conductivité électrique, la résistance à l'usure ou des propriétés optiques spécifiques.

L'idée essentielle est que le vide n'est pas simplement un espace vide ; c'est un outil d'ingénierie actif. Il élimine les contaminants atmosphériques et permet aux atomes du matériau de revêtement de voyager sans entrave, garantissant ainsi que le film déposé est exceptionnellement pur et uniforme.

Pourquoi le vide est essentiel pour les films de haute qualité

Créer un film mince de haute qualité est impossible dans une atmosphère normale. L'environnement de la chambre à vide est le facteur clé qui permet la précision requise à l'échelle atomique.

Élimination de la contamination

L'air que nous respirons est rempli de particules réactives comme l'oxygène, l'azote et la vapeur d'eau. Ces particules réagiraient immédiatement avec le matériau en cours de dépôt, créant des composés chimiques indésirables et introduisant des impuretés dans le film.

Un vide élimine ces contaminants, garantissant que le film est composé uniquement du matériau souhaité. Cette pureté est essentielle pour les applications dans les semi-conducteurs et l'optique.

Assurer un chemin direct

Dans le vide, le libre parcours moyen — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre — est extrêmement long.

Cela signifie que les atomes vaporisés à partir du matériau source peuvent voyager en ligne droite et ininterrompue jusqu'à la surface cible (le substrat). Ce voyage en ligne de visée est crucial pour créer des revêtements denses et uniformes.

Les deux méthodes de dépôt fondamentales

Bien qu'il existe de nombreuses variations, presque toutes les techniques de dépôt sous vide se répartissent en deux catégories fondamentales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus qui transforme un matériau source solide en vapeur, le transporte à travers un vide et le condense sur le substrat sous forme de film solide. Ce processus n'implique pas de réaction chimique.

Considérez cela comme de la peinture par pulvérisation à l'échelle atomique. Un bloc solide du matériau de revêtement est soit évaporé par la chaleur, soit bombardé d'ions pour « arracher » des atomes de sa surface. Ces atomes recouvrent ensuite tout ce qui se trouve sur leur trajectoire.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs dans la chambre à vide. Ces gaz se décomposent et réagissent à la surface du substrat chauffé, formant le film solide souhaité comme sous-produit.

Ceci ressemble davantage à la cuisson d'un gâteau sur une surface spécifique. Les ingrédients (gaz) se mélangent et subissent une transformation chimique uniquement lorsqu'ils touchent la surface chaude (le substrat), créant une couche solide.

Comprendre les compromis

Le choix entre PVD et CVD est dicté par les caractéristiques de film souhaitées, le matériau du substrat et les considérations de coût. Aucune méthode n'est universellement supérieure.

PVD : Pureté et températures plus basses

Le PVD fonctionne souvent à des températures plus basses que le CVD, ce qui le rend idéal pour revêtir des matériaux sensibles à la chaleur comme les plastiques. Il excelle dans le dépôt de métaux très purs et de revêtements céramiques simples.

Cependant, comme le PVD est largement un processus en ligne de visée, il peut avoir du mal à revêtir uniformément l'intérieur de formes tridimensionnelles complexes.

CVD : Revêtement conforme et complexité plus élevée

Le principal avantage du CVD est sa capacité à produire des revêtements hautement conformes. Étant donné que les gaz précurseurs peuvent circuler autour des objets, le CVD peut revêtir uniformément des surfaces complexes et élaborées.

Les inconvénients comprennent les températures de processus plus élevées, qui peuvent endommager certains substrats, et le risque d'impuretés laissées par les réactions chimiques.

Comment appliquer cela à votre objectif

Votre application spécifique déterminera la meilleure marche à suivre.

- Si votre objectif principal est d'appliquer un revêtement métallique pur ou céramique dur sur une surface relativement simple : Le PVD est souvent la solution la plus directe, la plus pure et à plus basse température.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe ou un lot de petites pièces : Le CVD offre une couverture conforme supérieure qu'un processus en ligne de visée comme le PVD ne peut égaler.

- Si votre objectif principal est de protéger un substrat sensible à la chaleur comme un polymère : Les températures de processus plus basses de nombreuses techniques PVD en font le choix le plus sûr et le plus viable.

Comprendre la différence fondamentale entre ces voies physiques et chimiques est la clé pour sélectionner la bonne technologie pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour | Limite principale |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Vaporisation d'un matériau source solide sous vide. | Revêtements métalliques/céramiques purs ; substrats sensibles à la chaleur. | Processus en ligne de visée ; revêtement inégal sur des formes complexes. |

| Dépôt chimique en phase vapeur (CVD) | Réaction de gaz précurseurs sur un substrat chauffé. | Revêtements conformes hautement uniformes sur des objets 3D complexes. | Températures de processus élevées ; risque d'impuretés chimiques. |

Prêt à améliorer vos produits avec des revêtements minces de précision ?

Que vous ayez besoin des revêtements métalliques purs du PVD pour des matériaux sensibles ou de la couverture uniforme et complexe du CVD, KINTEK possède l'expertise et l'équipement nécessaires pour répondre à vos défis spécifiques en laboratoire et en fabrication. Nos solutions sont conçues pour offrir les propriétés de surface supérieures que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt sous vide peuvent stimuler votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température