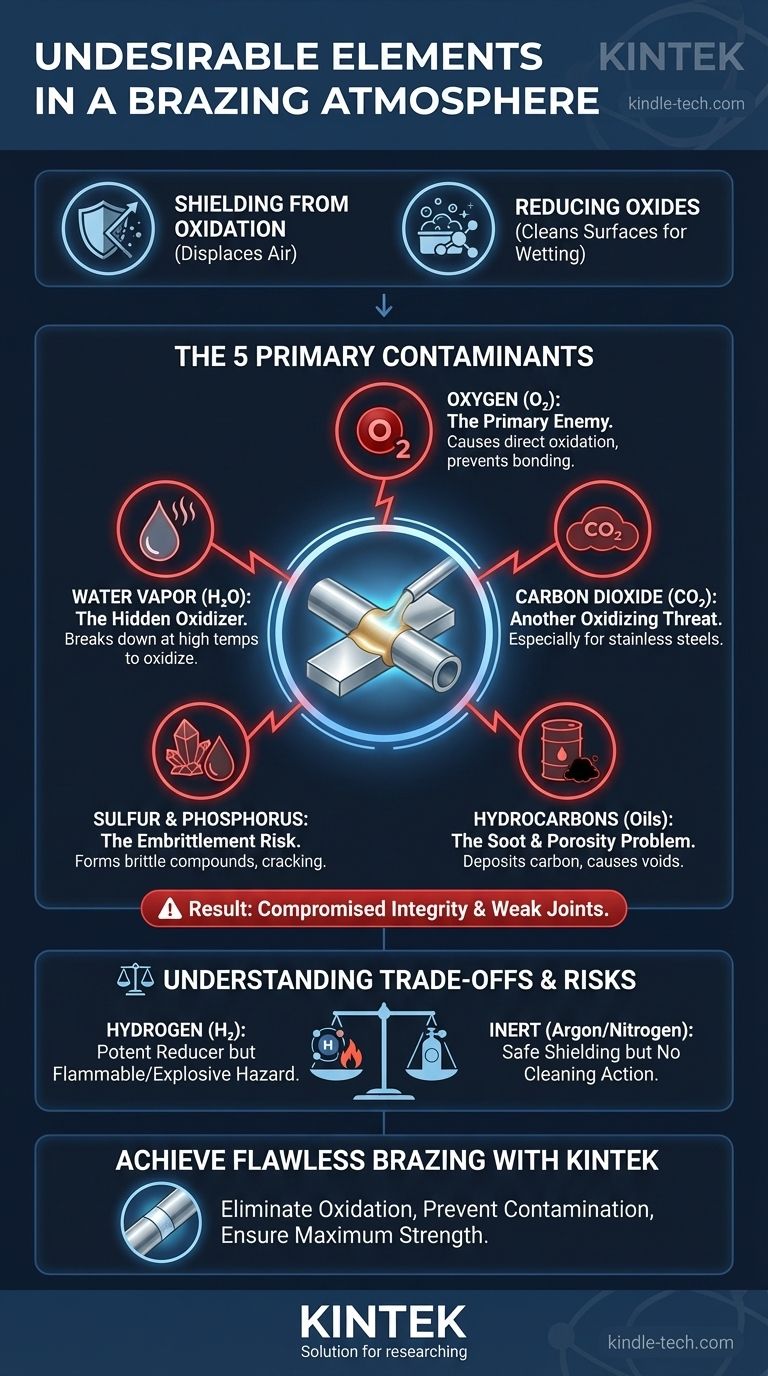

Lors du brasage, les éléments les plus indésirables dans une atmosphère sont ceux qui provoquent l'oxydation et la contamination. Parmi ceux-ci, l'oxygène (O₂), la vapeur d'eau (H₂O) et le dioxyde de carbone (CO₂) sont les principaux, car ils empêchent activement le métal d'apport de brasage de se lier aux métaux de base. D'autres contaminants nocifs comprennent les composés soufrés et les huiles ou lubrifiants résiduels, qui peuvent compromettre l'intégrité et la résistance du joint final.

Le but fondamental d'une atmosphère de brasage est de protéger les pièces de l'oxydation et de permettre au métal d'apport de s'écouler librement. Par conséquent, tout composant atmosphérique qui introduit de l'oxygène ou contamine d'une autre manière les surfaces métalliques aux températures de brasage est hautement indésirable car il compromet directement le succès du processus.

La fonction principale d'une atmosphère de brasage

Pour comprendre ce qui rend une atmosphère indésirable, nous devons d'abord établir son objectif. Une atmosphère contrôlée en brasage remplit deux fonctions critiques.

### Fonction 1 : Protection contre l'oxydation

Lorsque les métaux sont chauffés, leur taux de réaction avec l'oxygène de l'air augmente considérablement. Cette réaction forme une couche d'oxyde métallique à la surface.

Une atmosphère de brasage appropriée, généralement composée de gaz inertes ou réducteurs, déplace l'air ambiant. Cela crée un bouclier protecteur qui empêche la formation de ces oxydes sur les pièces pendant le cycle de chauffage.

### Fonction 2 : Réduction des oxydes existants

Une atmosphère idéale va au-delà de la simple protection ; elle nettoie activement les pièces. Les atmosphères réductrices, telles que celles contenant de l'hydrogène (H₂), peuvent réagir chimiquement avec les oxydes légers préexistants et les éliminer des surfaces métalliques.

Cette action de nettoyage, connue sous le nom de "réduction", est cruciale pour favoriser le mouillage, c'est-à-dire la capacité du métal d'apport de brasage fondu à s'étaler uniformément sur les surfaces du métal de base.

Principaux contaminants indésirables et leurs effets

Tout gaz ou vapeur qui interfère avec les fonctions principales de protection et de réduction est un contaminant. Le niveau de nocivité dépend des métaux de base spécifiques à assembler.

### Oxygène (O₂) : L'ennemi principal

L'oxygène est la cause la plus directe de l'oxydation. Même de petites fuites dans un four ou une alimentation en gaz contaminée peuvent introduire suffisamment d'oxygène pour former des films d'oxyde qui agissent comme une barrière, empêchant le métal d'apport de brasage d'adhérer aux pièces.

### Vapeur d'eau (H₂O) : L'oxydant caché

La vapeur d'eau est un contaminant particulièrement insidieux. Aux températures élevées requises pour le brasage, les molécules d'eau (H₂O) peuvent se décomposer, libérant leur oxygène pour oxyder agressivement les surfaces métalliques.

La concentration de vapeur d'eau est mesurée par son point de rosée – la température à laquelle la vapeur se condenserait en eau liquide. Un point de rosée plus bas indique une atmosphère de brasage plus sèche, et donc meilleure.

### Dioxyde de carbone (CO₂) : Une autre menace oxydante

Semblable à la vapeur d'eau, le dioxyde de carbone peut devenir un agent oxydant aux températures de brasage, en particulier pour les métaux contenant du chrome, du manganèse ou du titane (comme les aciers inoxydables). Le CO₂ peut se décomposer et libérer de l'oxygène, créant des oxydes tenaces.

### Composés de soufre et de phosphore : Le risque de fragilisation

Le soufre peut être introduit par des alimentations en gaz contaminées ou par des huiles de coupe résiduelles laissées sur les pièces. Il peut réagir avec certains métaux de base, comme les alliages de nickel, pour former des composés à bas point de fusion le long des joints de grains, entraînant des fissures graves et un joint fragile.

### Hydrocarbures (huiles et lubrifiants) : Le problème de la suie et de la porosité

Si les pièces ne sont pas soigneusement nettoyées, les huiles et lubrifiants résiduels se vaporiseront pendant le chauffage. Ces molécules d'hydrocarbures peuvent se décomposer et déposer du carbone (suie) sur la surface de la pièce, inhibant l'écoulement du métal d'apport. Elles peuvent également se décomposer en gaz qui se retrouvent piégés dans le joint, provoquant de la porosité.

Comprendre les compromis et les dangers

Le choix d'une atmosphère implique d'équilibrer son efficacité avec son coût et ses considérations de sécurité. Ce qui est indésirable dans un contexte peut être un risque nécessaire dans un autre.

### Le dilemme de l'hydrogène : Réducteur puissant, danger potentiel

L'hydrogène est un excellent agent réducteur, ce qui le rend très souhaitable pour nettoyer les oxydes des matériaux difficiles à braser comme les aciers inoxydables.

Cependant, en tant que gaz pur ou en fortes concentrations, l'hydrogène est inflammable et explosif lorsqu'il est mélangé à l'air. Les fours utilisant de l'hydrogène nécessitent des systèmes de sécurité sophistiqués pour surveiller l'oxygène et brûler l'excès de gaz, ce qui ajoute de la complexité et des coûts à l'opération.

### Atmosphères inertes vs actives : Un acte d'équilibre

Les atmosphères inertes, comme l'argon pur, sont excellentes pour la protection mais n'offrent aucune action de nettoyage. Elles sont sûres mais ne peuvent pas éliminer les oxydes préexistants.

Les atmosphères actives, comme un mélange azote-hydrogène, offrent à la fois protection et réduction. Le compromis est la complexité et le risque de sécurité supplémentaires associés à la manipulation de l'hydrogène. Le choix dépend de la propreté des pièces et du type de métal à braser.

Faire le bon choix pour votre objectif

Assurer une atmosphère propre consiste à contrôler les entrées : la pureté de votre gaz fourni, l'intégrité de votre four et la propreté de vos pièces.

- Si votre objectif principal est le brasage d'aciers au carbone courants : Une atmosphère moins pure (par exemple, générée par un générateur de gaz endothermique) peut être acceptable, car les oxydes formés sont plus facilement réduits.

- Si votre objectif principal est le brasage d'aciers inoxydables ou d'alliages contenant du chrome : Vous devez utiliser une atmosphère très sèche et de haute pureté avec un point de rosée bas (généralement inférieur à -40°C / -40°F) pour empêcher la formation d'oxydes de chrome tenaces.

- Si votre objectif principal est l'intégrité maximale du joint pour des applications critiques : Une atmosphère sous vide ou un gaz inerte de haute pureté comme l'argon est souvent le meilleur choix, car il introduit le moins de contaminants potentiels.

En fin de compte, le contrôle de l'atmosphère de brasage est le facteur le plus important pour obtenir des joints brasés cohérents, de haute qualité et fiables.

Tableau récapitulatif :

| Contaminant indésirable | Effet négatif principal |

|---|---|

| Oxygène (O₂) | Provoque l'oxydation de surface, empêche le mouillage du métal d'apport |

| Vapeur d'eau (H₂O) | Agit comme un oxydant caché à hautes températures |

| Dioxyde de carbone (CO₂) | Oxyde les métaux comme l'acier inoxydable, forme des oxydes tenaces |

| Composés de soufre | Provoque la fragilisation et la fissuration des alliages de nickel |

| Hydrocarbures (huiles) | Crée de la suie et de la porosité, inhibant la formation du joint |

Obtenez des résultats de brasage impeccables grâce à l'expertise de KINTEK.

Ne laissez pas les contaminants atmosphériques compromettre vos joints brasés. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour créer et maintenir l'atmosphère de brasage idéale pour vos métaux spécifiques et vos exigences d'application. Nos solutions vous aident à éliminer l'oxydation, à prévenir la contamination et à garantir une résistance et une fiabilité maximales des joints.

Que vous brasiez des aciers au carbone, des aciers inoxydables ou des alliages haute performance, nous pouvons vous aider à sélectionner le bon système de contrôle d'atmosphère pour des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de votre processus de brasage et découvrir comment nous pouvons améliorer l'intégrité de vos joints et l'efficacité de votre production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi un four de recuit à haute température est-il utilisé pour le Zircaloy-2 avant l'irradiation ? Guide essentiel de préparation des échantillons

- Quels sont les avantages des fours SPS pour les UHTCMC ? Atteindre une densité et une microstructure supérieures

- Quelle est la fonction d'un four à haute température ? Transformer les matériaux avec une chaleur de précision

- Pourquoi un four sous vide est-il requis pour le soudage par diffusion du titane ? Atteindre une intégrité structurelle haute performance

- Quel est le rôle principal d'un four industriel à haute température dans le processus de réduction carbothermique ?

- Quels sont les effets du frittage ? Transformer la poudre en composants denses et solides

- Quel est le processus de frittage des particules ? Un guide étape par étape pour la métallurgie des poudres

- Quel matériau est utilisé dans un four à haute température ? Un guide des métaux et céramiques réfractaires